-

Compteur de messages

3 098 -

Inscription

-

Dernière visite

-

Jours gagnés

243

Type de contenu

Profils

Forums

Store

Tout ce qui a été posté par CAN-AM

-

Bravo, tu es sur la bonne voie. Cela te permettra de mieux connaitre ton auto et de gagner en fiabilité. Si tu ne l'a pas encore fait , pense à vidanger le pont. Car sur ce genre d'auto c'est souvent oublié.

-

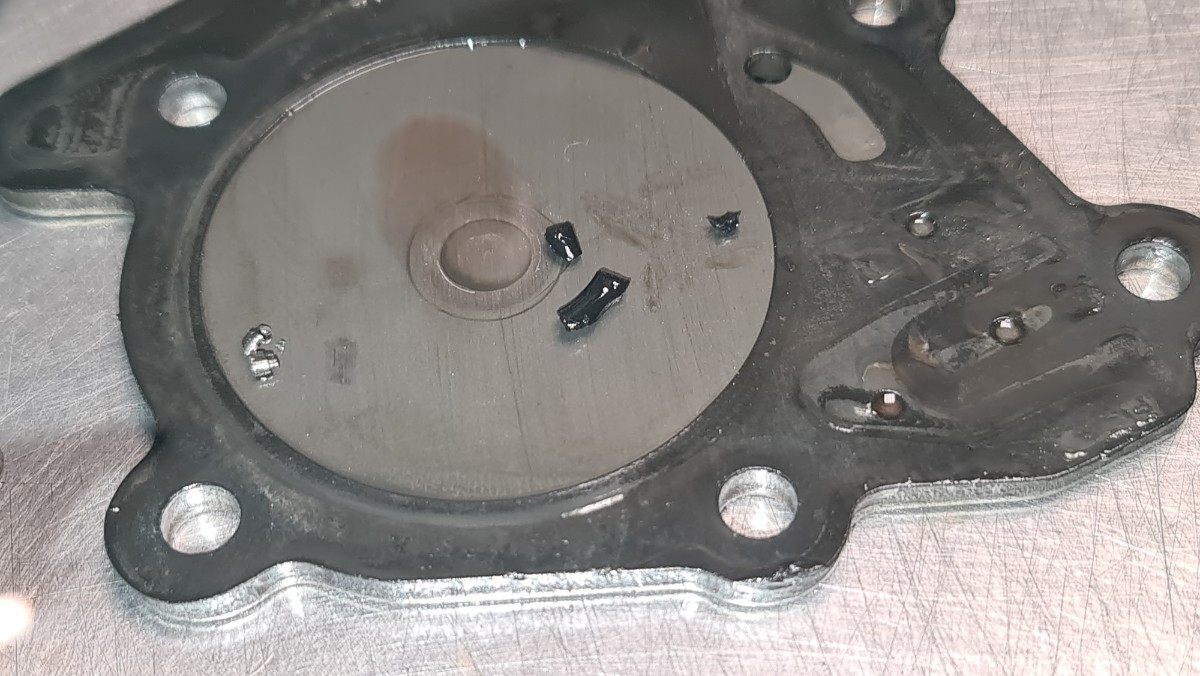

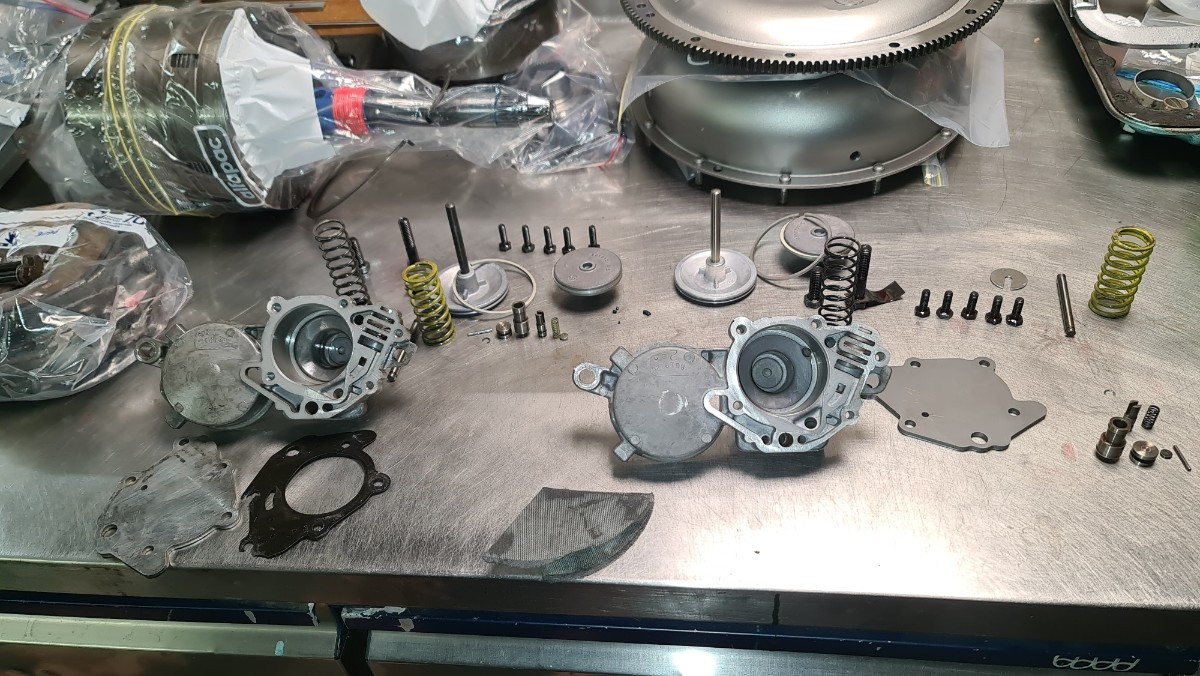

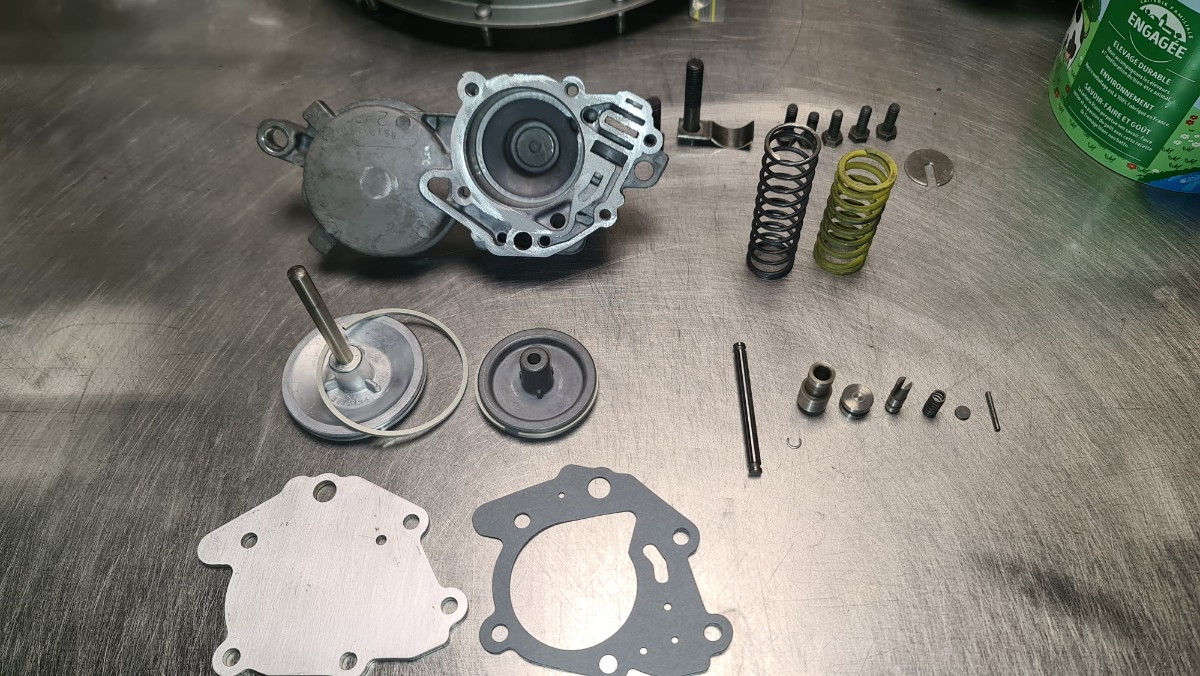

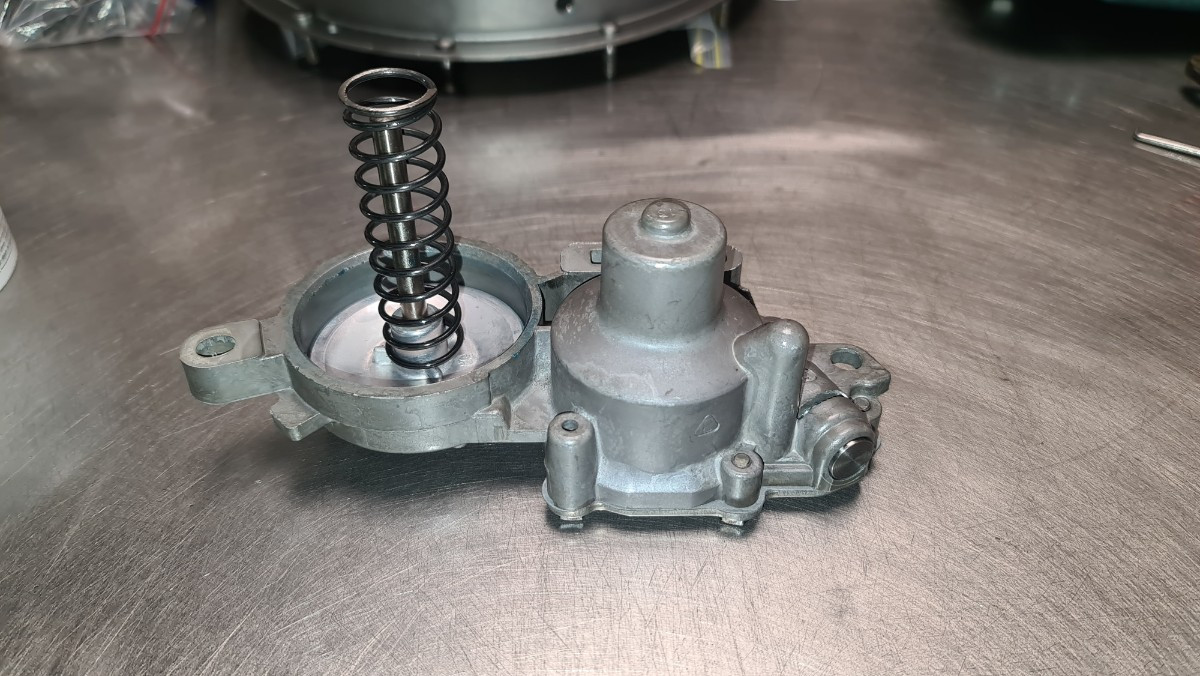

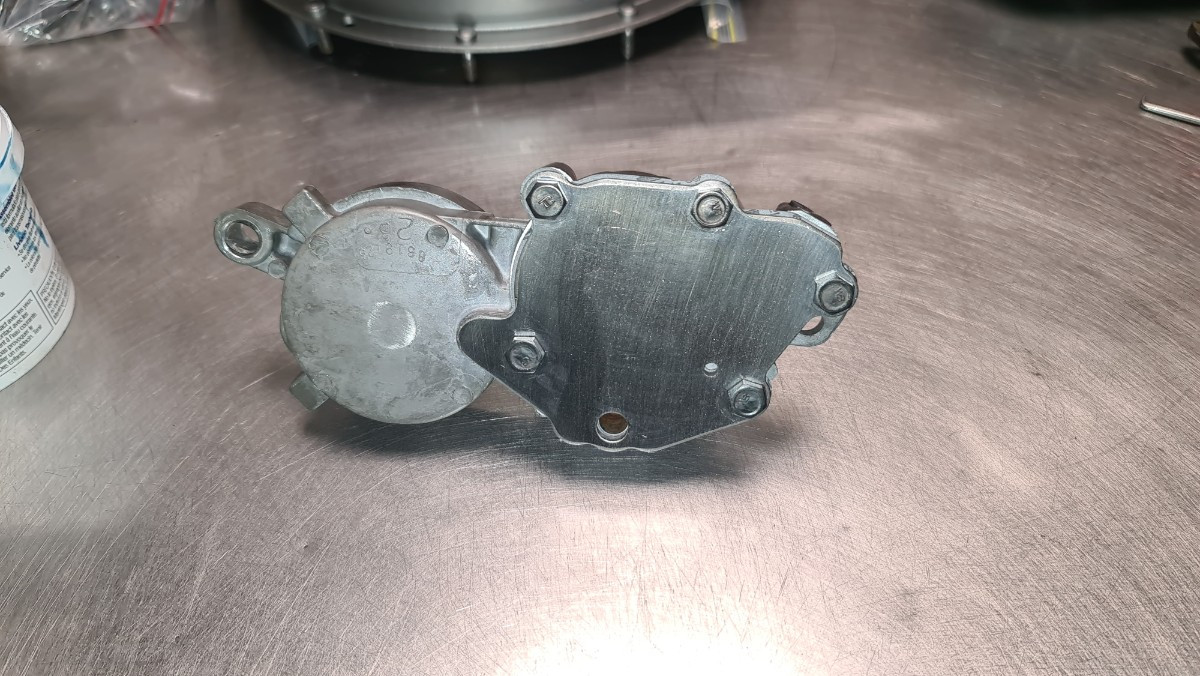

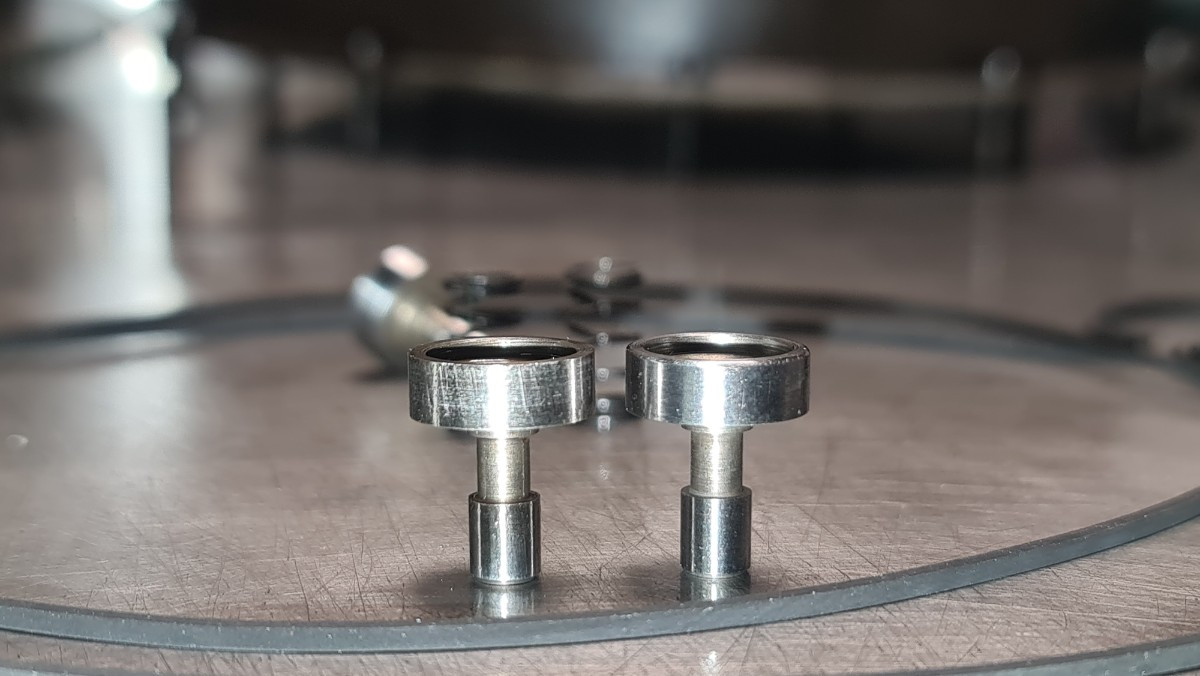

C'est fini pour la partie "mécanique" de la boite. A partir de maintenant cela concerne la gestion de l'hydraulique et ses commandes. Cette pièce, c'est le "gouverneur". Son utilité, est de connaitre la vitesse du véhicule et de libérer des passages d'huile en fonction de sa vitesse de rotation. A l'intérieur une paire de pistons , ressorts et masselotte soumit à la force centrifuge. Les seules pièces d'usures sont les quatre segments. La seconde pièce ce sera le "modulateur". Il agit directement sur la bande de frein du tambour arrière. A partir de là je ne peux plus aisément panacher les pièces des deux boites. Car beaucoup sont calibrées en fonction du type de motorisation ou de véhicule pour laquelle la boite a été destinée. J'ai ouvert les deux, mais les dimensions des ressorts et piston sont différent. Par contre voici ce que l'on peut trouver parfois à l'intérieur (des morceaux de joints, copeau d'alu !!) Monté cela ressemble a çà . Serrage au couple de la platine et c'est fini.

-

Merci l'outils ne sert que pour ce type de boite, mais bon parfois il faut savoir être prudent.

-

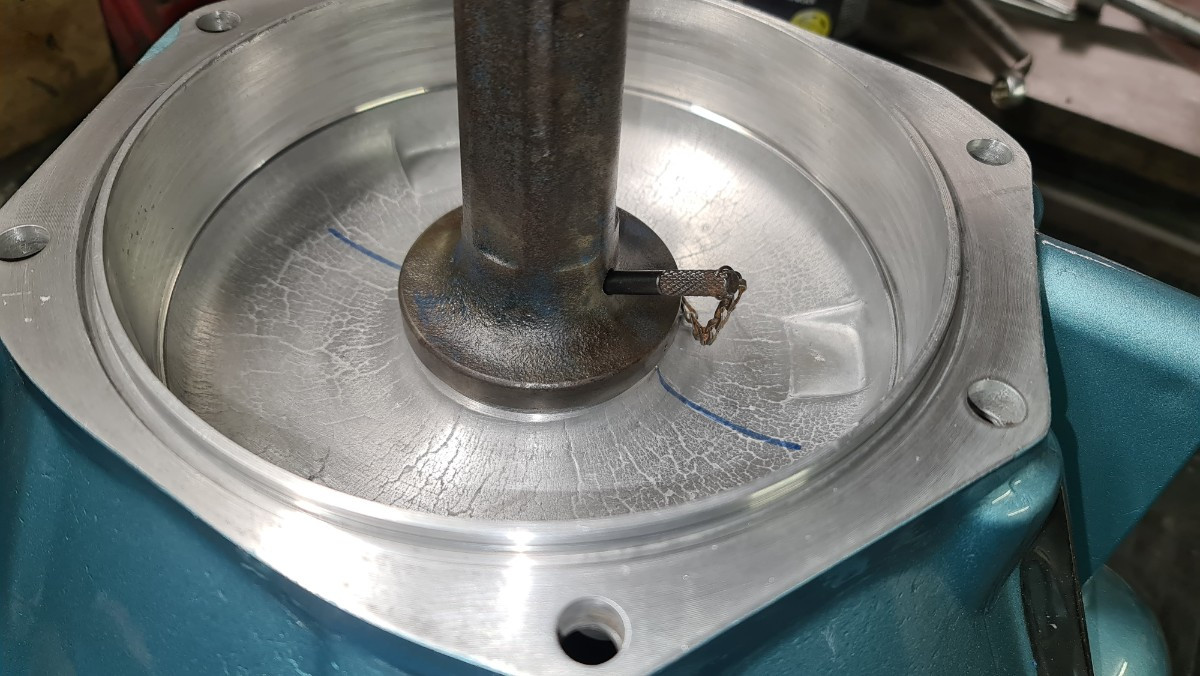

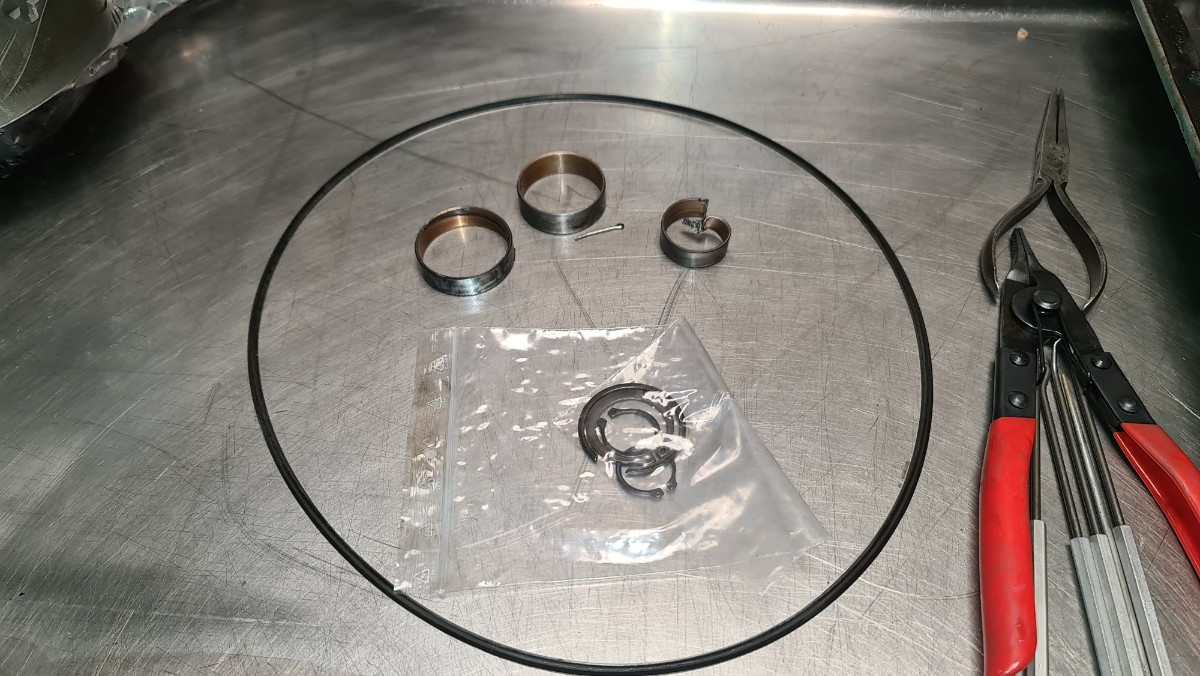

Remplacement de la bague et du joint spi de la cloche. C'est le seul outil que j'ai voulu acheter pour boite. Car il faut freiner la bague par deux coups de pointeau. Et vu l'angle de frappe je ne voulais pas me louper. Le pointeau et incorporé à l'outil de pose. Réfection du deuxième convertisseur. (convertisseur principal). Comme l'autre il est démontable. A l'intérieur on trouve en plus des deux turbines, un second train épicycloïdal. La aussi il y a un calage à réaliser. Une des turbines est équipé d'un clapet qu'il faut démonter pour un meilleur nettoyage. Contrôle des ressorts amortisseurs. Remplacement des bagues de centrage. Les pièces sont prêtes pour le remontage, mais cela attendra. Car ces pièces sont fixées sur les arbres d'entrainement et donc ferons partie des dernières pièces posées sur la boite. Les pièces d'usures.

-

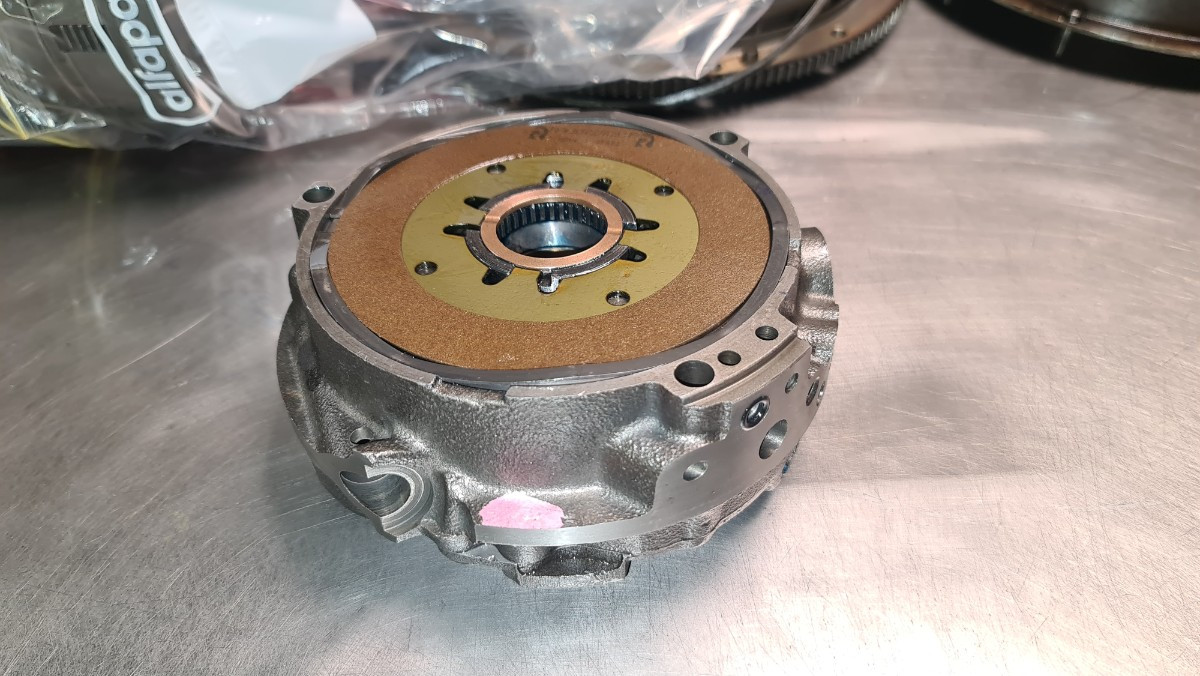

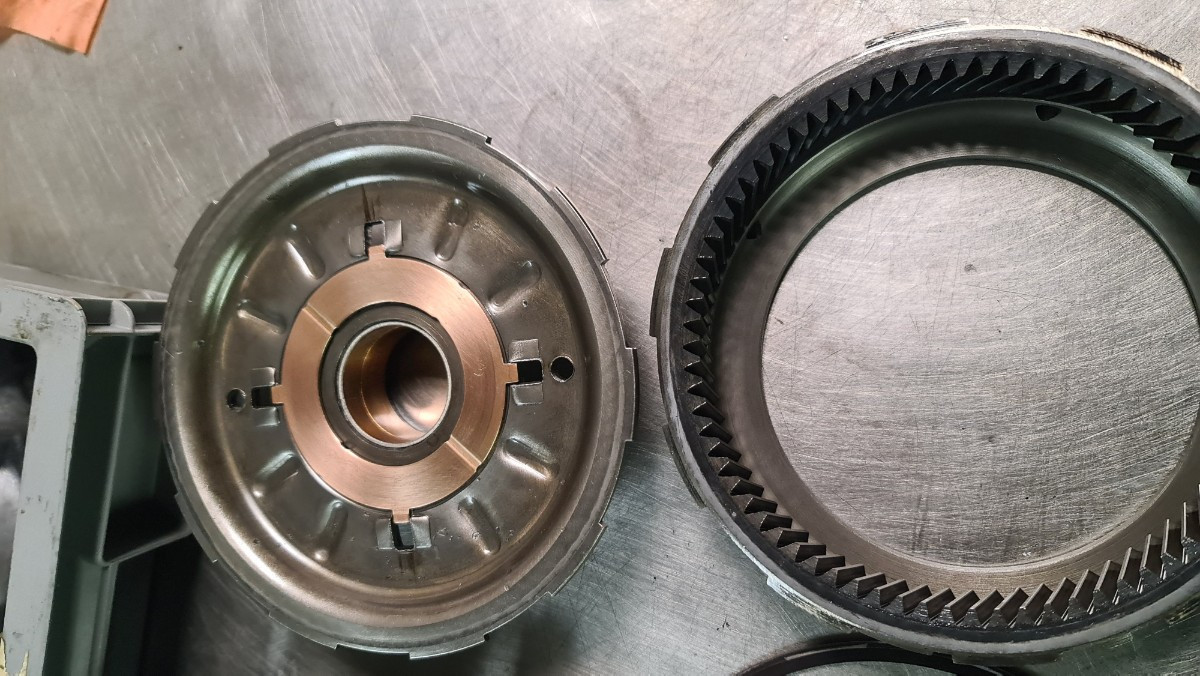

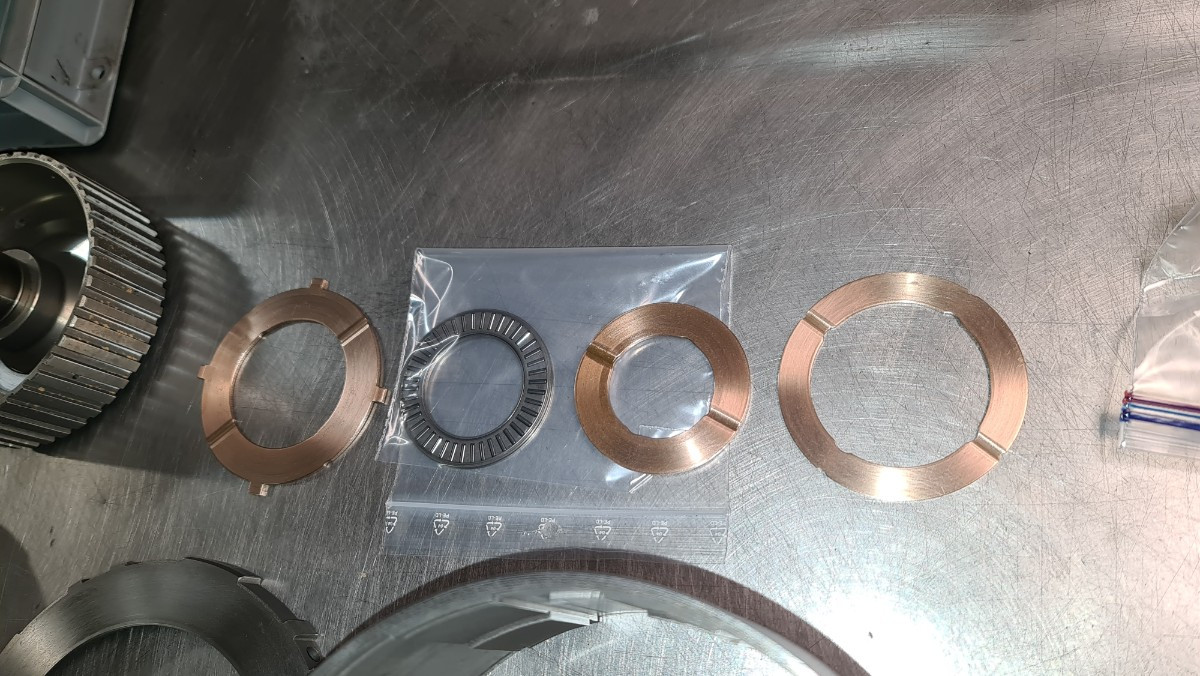

Cette fois-ci c'est le dispositif de marche arrière qui sera refait. Finalement j'ai changé le piston alu, l'autre ne me plaisait pas (suite aux impacts des ressorts cassés). C'est une pièce d'occasion car plus produite, mais ne présente pas d'usure. Pour éviter d'endommager le joint du piston je recouvre de scotch la gorge du clips. Puis je graisse le tout. Piston, roulement, ressort clips, clips en place. Pas de difficulté particulière sur cet ensemble. Le dispositif complet. Les pièces d'usures .

-

Question con, mais pourquoi tu ne refais pas se bloc ? Il est facile de sortir plus de 300 cv fiable d'un 350 olds. Car un 7 litres Cadillac c'est coupleux, mais c'est pas très violant.

-

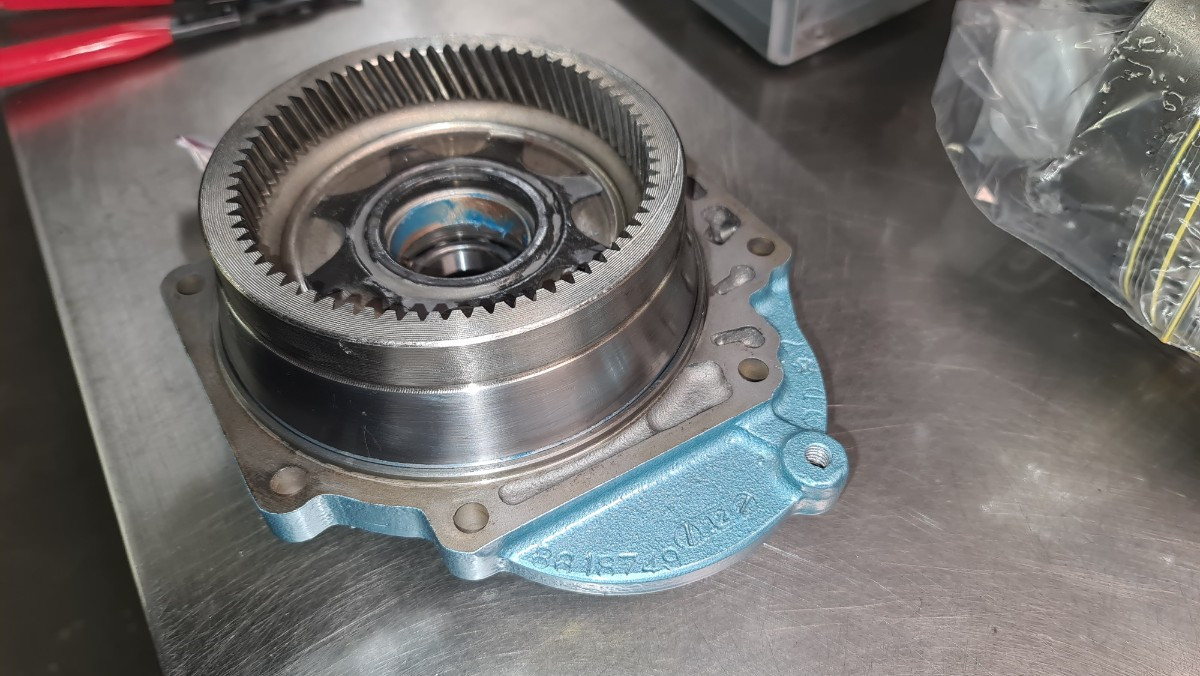

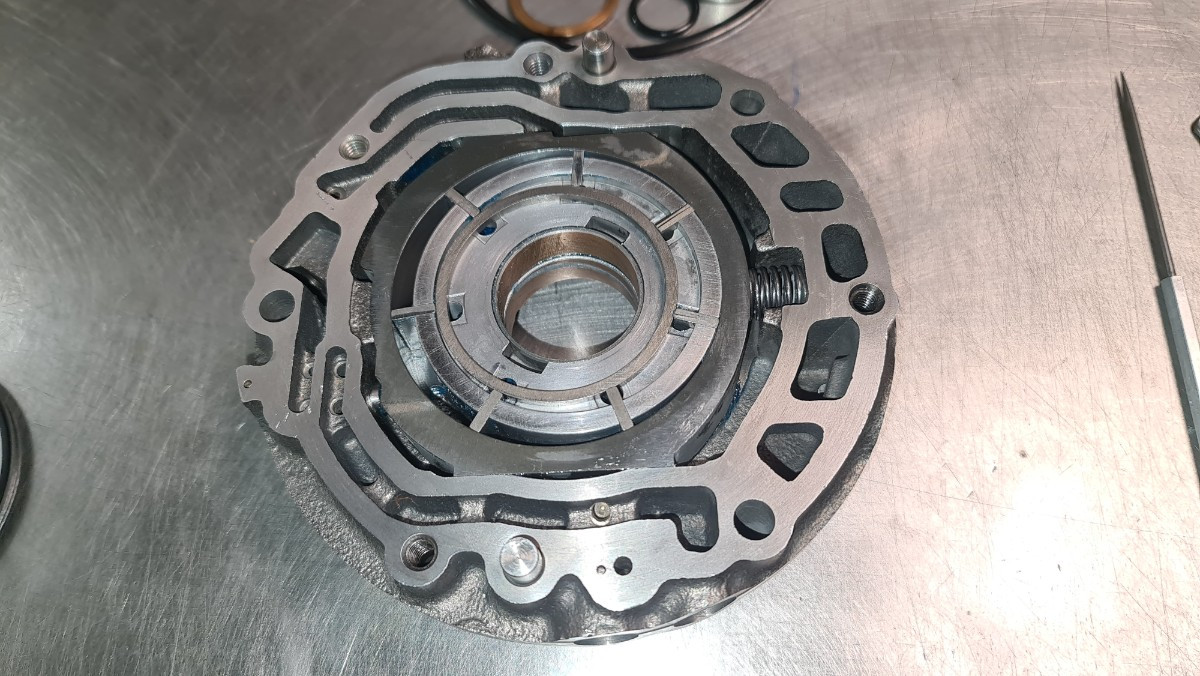

Après la pompe, le premier convertisseur. Il remplace un jeu de disques et piston pour gérer un rapport avec plus de douceur tout en réduisant le risque de chauffe. Comme le reste il y a un peu de maintenance a faire. La principale usure sur ce type de pièce est causé par deux valves en appuies sur la parois. La solution de réparation consiste a atténuer les bavures car au remontage un des deux joints doit passer dessus. Donc toilage du pourtour du convertisseur. Voici a quoi ressemble ces petites valves. Donc une petite modif pour éviter plus d'arrachement de matière. J'ai arrondie l'angle saillant qui était en contact (visible sur la valve de droite). Et polissage des portées Quatre ergots sont censés bloquer le support alu des valves, mais il bouge quand même de gauche a droite. Ce qui cause ses traces. La aussi il y a des cales d'épaisseur à respecter et des dimensions à respecter. Donc là , il ne faut pas hésiter à graisser l 'ensemble. Car les deux joints toriques ont une section quarré. En enfonçant la pièce alu dans le convertisseur. Le risque c'est que les joints tournent et donc se vrillent. Une étape de plus terminé. Je trouve sympa qu'il soit démontable et l'on puisse contrôler et le refaire soit même. Ce qui permet de gérer la totalité de la réfection. Les pièces remplacées segments, cale, bagues....

-

Peu importe son nom, c'est très pratique . C'est le fournisseur de la graisse qui avait çà en stock. Un gars aux US me l'avait conseillé. C'est impossible de rayer une porté, cela est suffisamment épais pour avoir un peu de rigidité, suffisamment mince pour passer entre le piston et son cylindre, épouse n'importe quel diamètre. Je me demande pourquoi personne n'y avait pensé avant .

-

Dans se cas, va voir ici et remonte au 30 septembre: https://www.dreams-cars.org/forum/topic/20744-buick-electra-225-1969/page/6/

-

Waouh, vraiment impressionnant ! La diversité des modèles et d'époques ne demandent pas que du savoir faire. La recherche de pièces doit te prendre un temps non négligeable. Parmi mes amis j'ai un gros collectionneur de documents, principalement avant première guerre et jusqu'au début années 30. Il fourni parfois quelques auteurs de livre sur des marques peu courantes. Donc si tu recherches des infos sur un modèle en particulier de ces époques, n'hésites pas à demander. Je vous mettrais en relation, il adore ça.

-

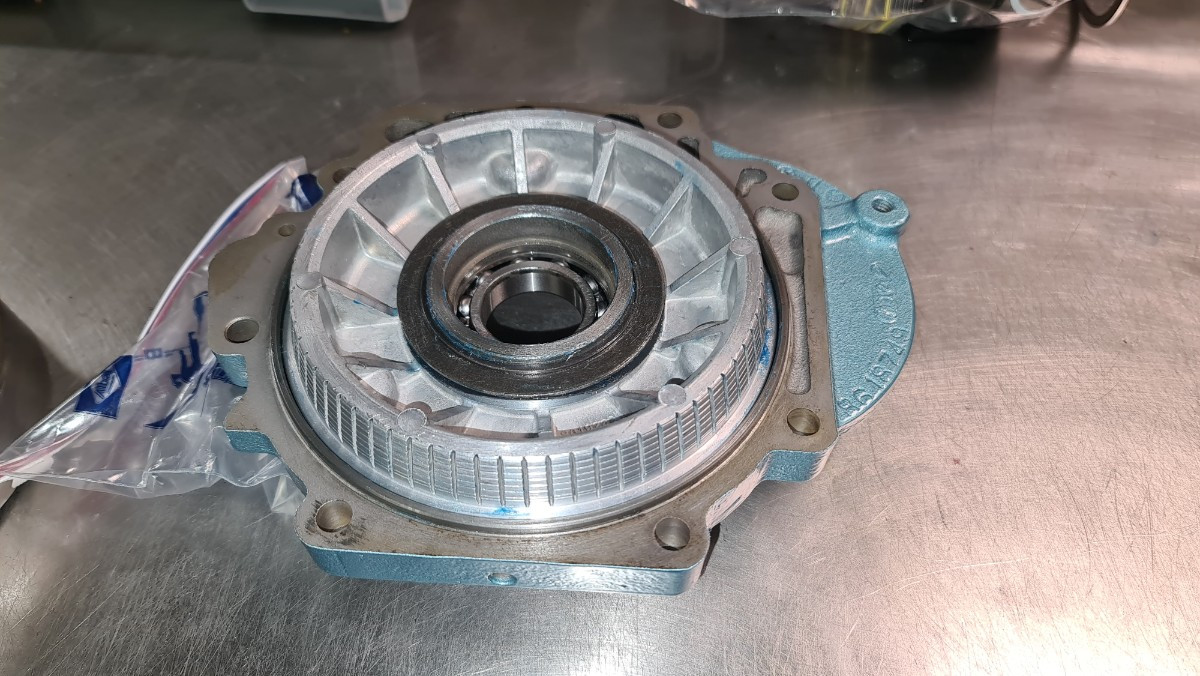

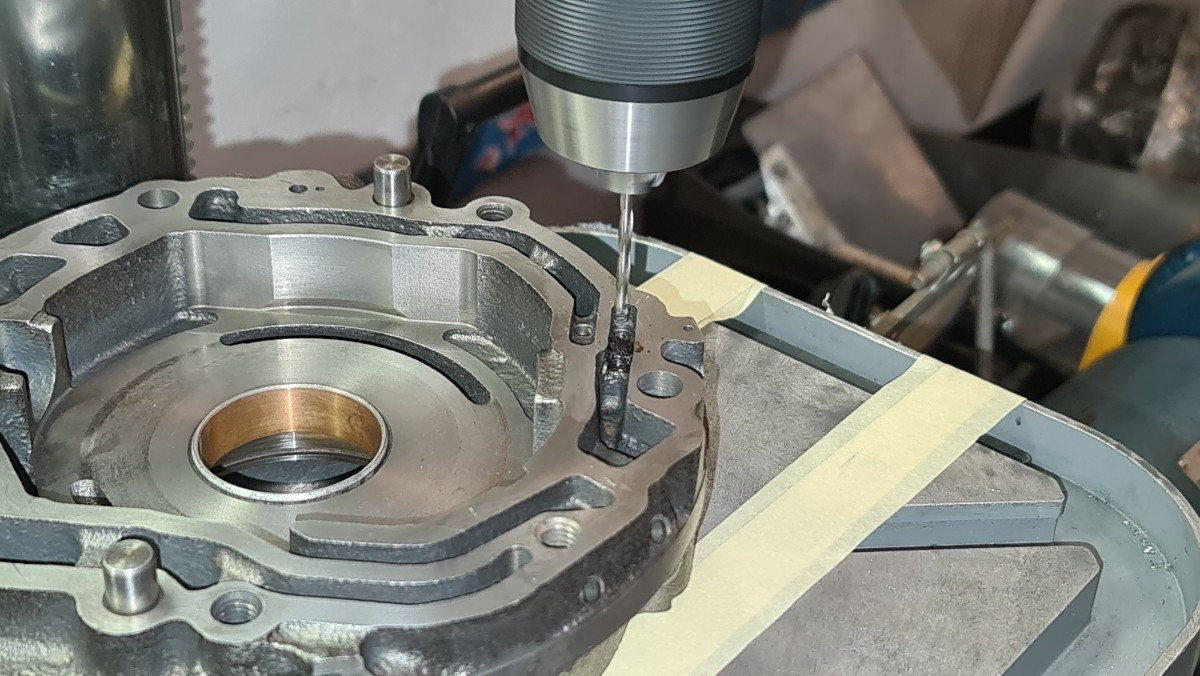

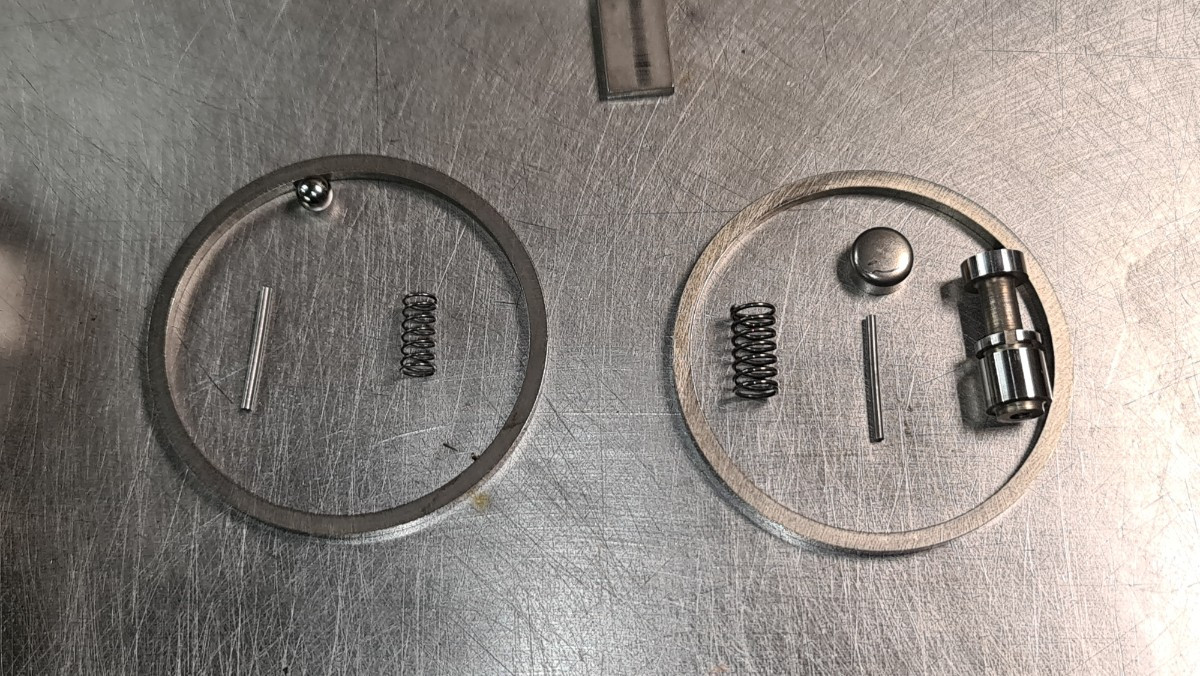

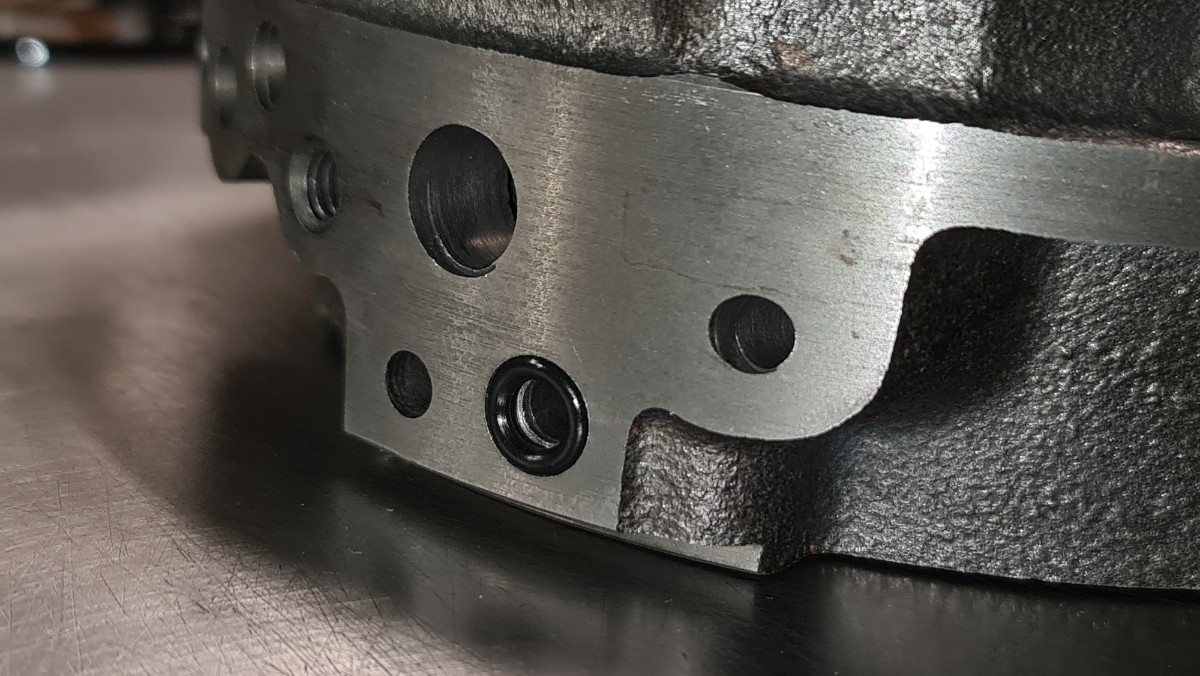

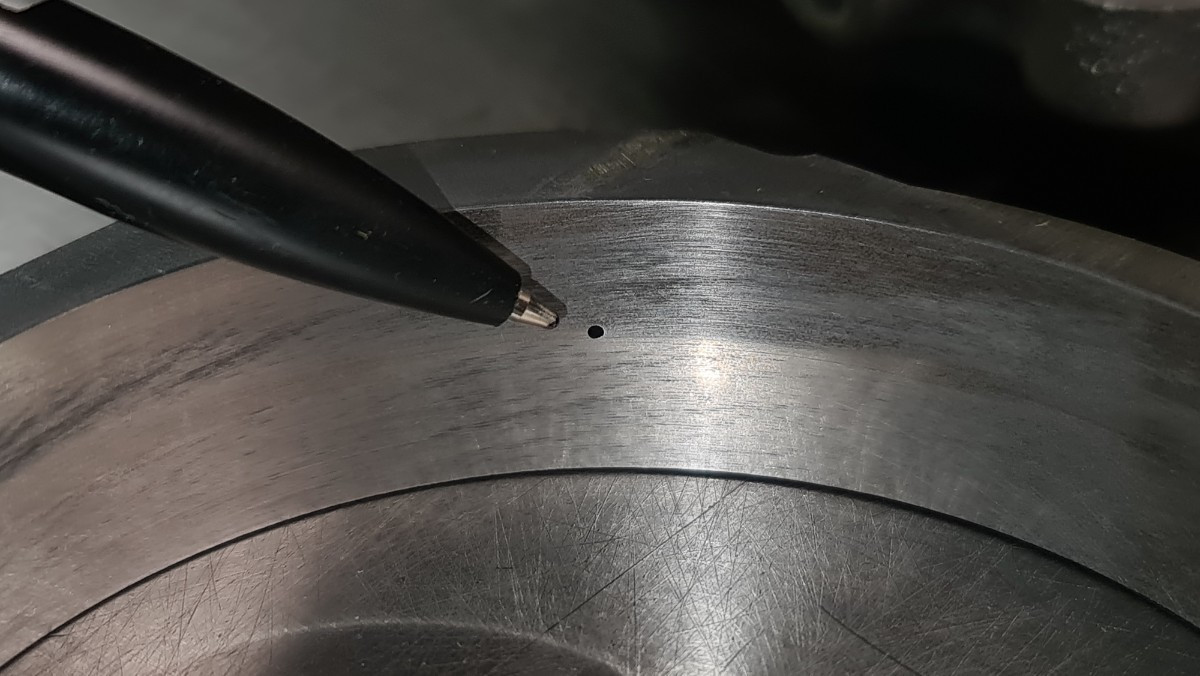

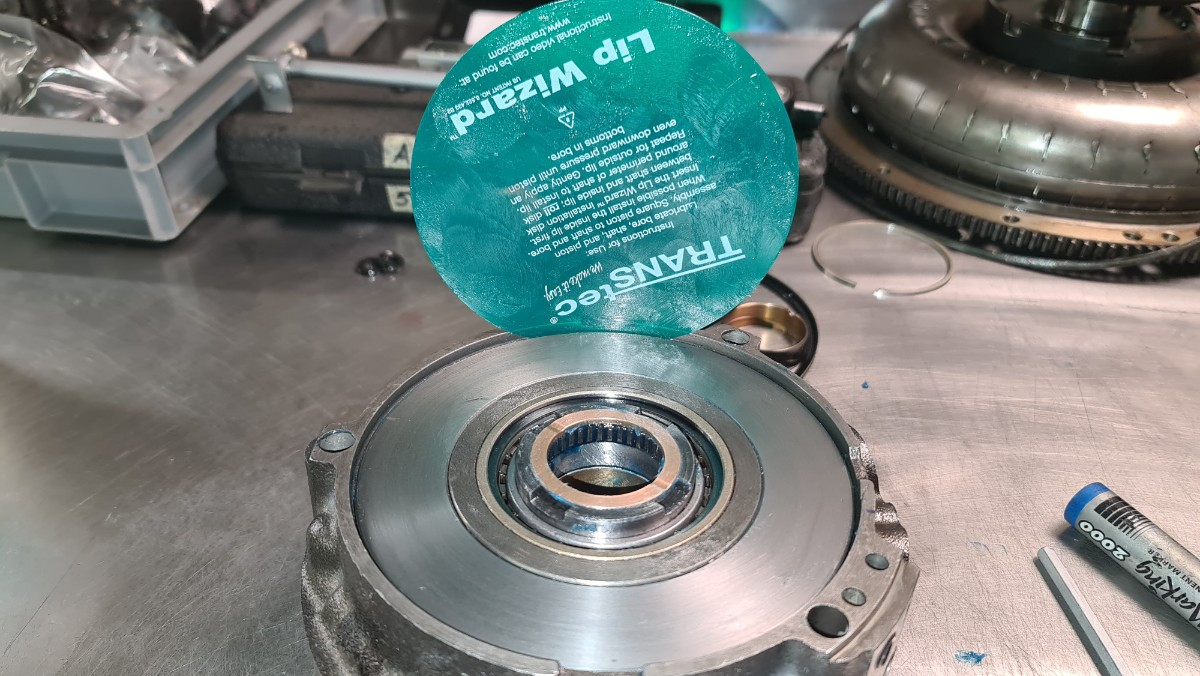

Maintenant c'est au tour de la pompe à huile. Cette boite de plus d'une soixantaine d'années, n'a plus de secret au prêt d'anciens mécanos américains. Il m'a été conseillé d'apporter quelques modifs sur le corps de pompe. J'ai modifié un ancien alésoir afin de créer un logement pour un joint spi. Cela permet de réduire une fuite interne sur la pression de ligne. Modif terminée cela donne ça. Puis ici c'est l'agrandissement (+ 5 dixièmes) de deux conduits pour assurer un meilleur débit. Travail terminé. Quand on dit qu'il faut éviter la pâte à joint ( genre silicone bleu) pour refermer le carter d'huile. Voila le type de perçage qu'il faut éviter de boucher. J'y ai trouvé un bout de caoutchouc, que la pression y avait planté à l'intérieur. Réassemblage de la pompe. Remontage des clapets. Les pièces sont vraiment de petites tailles. Sur cette pompe, un troisième piston vient se greffé. L'utilisation de cette feuille de plastic, aide à la mise en place du joint. Car le risque c'est qu'il ce retourne et génère une fuite de pression. Puis vient la pose du disque de friction et de son ressort. Et voilà la pompe est terminée En plus du disque de friction. Voici les pièces d'usures remplacées pour cette pompe .

-

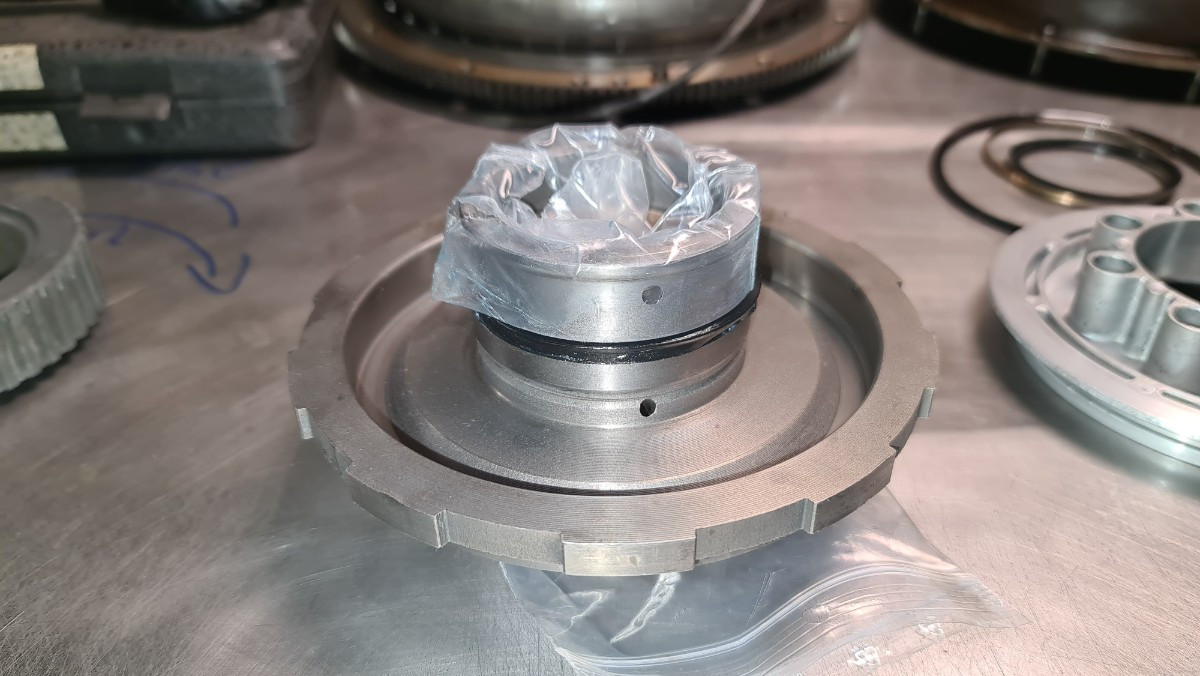

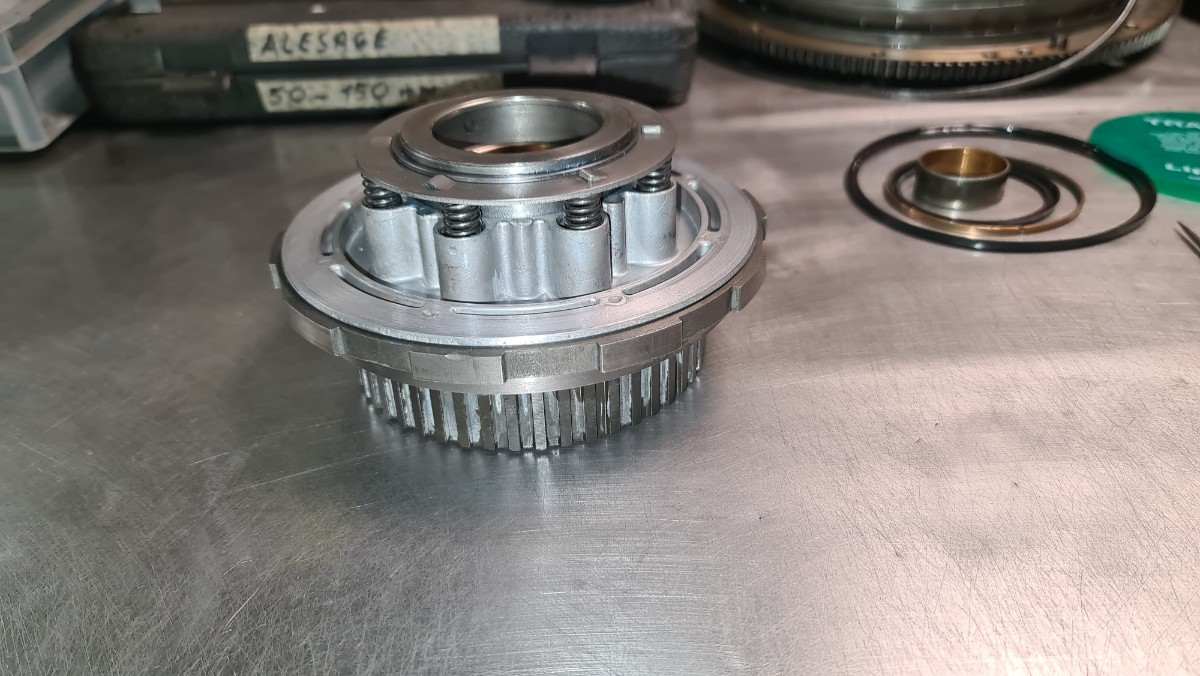

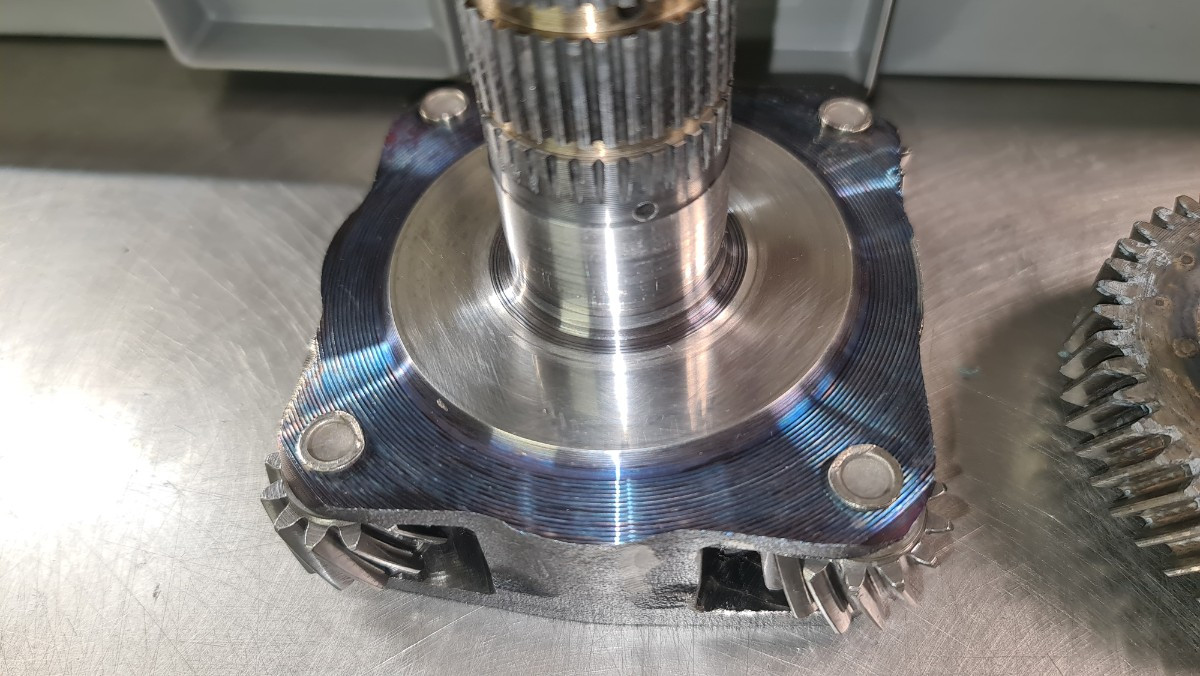

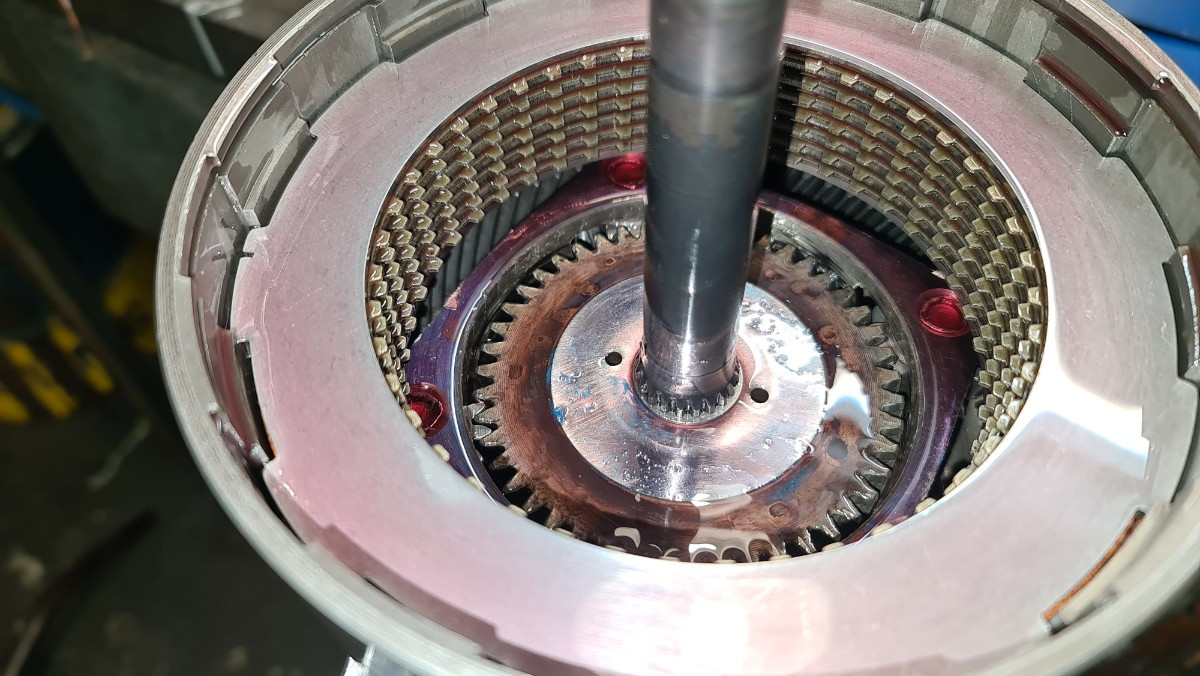

Voici une vue d'ensemble du piston qui va rejoindre le tambour. La aussi toutes les pièces ont été choisies, suite au contrôle de chacune d'elle. Ce sera comme cela jusqu’à la dernière vis posée sur cette boite. Pose du premier joint d'étanchéité du piston, l'équivalant d'une coupelle de frein. Petite astuce, n'ayant pas l'outil de protection spécifique. J'utilise une poche en plastic graissée, pour faire glisser le joint jusque dans sont logement. Sans qu'il ne s'abime en passant la gorge saillante se trouvant au-dessus. Puis c'est la pose du piston aluminium dans son logement et de ses ressorts de rappel. Qu'il faut compresser, pour installer le clips de retenu. Mise en place du "sprag", sorte de roue libre de vélo. Au démontage j'avais prit soin de marquer le sens de fonctionnement, car il est possible de l'inverser. Voici la c'est prêt . 22 pièces juste pour ça. Ceci sont les pièces d'usures qui ont été remplacées. Les bagues sont étonnamment facile à remplacer. Elles résistent bien moins qu'un coussinet d'arbre a cames. Pour terminée, mise en place sur le tambour arrière. Les pièces que vous voyez en arrière plan, sont celle qui ne sont pas conservées pour la reconstruction de cette boite. Maintenant c'est la pose du deuxième étage de ce tambour. Composé lui aussi d'un empilement multi disques et d'un piston. il y a 4 ou 5 ans, le kit de réfection a été commandé chez Fasco aux US et complété par quelques achats isolés sur ebay. Car certaines pièces de cette boite sont tout simplement introuvables en magasin. La crainte est donc de retrouver du "made in china". Mais là je ne sais pas quoi en penser ! Réfection du deuxième piston, avec changement des 2 joints , des 2 segments, et de la bague intérieure. La c'est un peu plus chaud a réaliser, car non content de rentrer le piston sans abimer les joints. Il faut également qu'il rentre dans des pions qui l'empêcherons de tourner par la suite. Donc la solution est de faire un montage a blanc sans joint. Et de faire un repère pour être sur de se trouver au-dessus des pions. Le tout est posé sur et dans le tambour, en faisant bien attention de ne pas accrocher ou casser les deux segments au moment de l'introduction. Pour info cette graisse de montage est particulièrement efficace. Elle est filante et collante, ce qui permet de maintenir les petites pièces en place. Puis pose de l'outil de maintien, après avoir légèrement comprimé l 'ensemble avec un serre joint. Important, bien aligner l'encoche aux repères du tambour. Cela aura une importance par la suite, pour faire coïncider les passages d'alimentation en huile de ces pièces . Voilà c'est terminé pour ce morceau, y a plus qu'a l'emballer pour le protéger de la poussière.

-

Je peux enfin reprendre le chantier et finir cette boite de vitesse. Je vais donc commencer par la réfection du tambour arrière. C'est aussi le plus gros sous ensemble. Le plus important travail consiste à laver toutes les pièces, les inspecter et les mesurer quand cela est nécessaire. Ici je cherche parmi les deux boites, quel sera l 'ensemble qui possède le moins de jeu et d'usure. Après déglaçage des portées, choisir le bon calibrage de cale d'épaisseur. Remplacement de la bague de palier et remplacement de la cale d'épaisseur suivant la tolérance constructeur. Après un dernier nettoyage, toutes les pièces de ce premier ensemble sont prêtes pour le remontage. Pour info, les pièces sont lavées plusieurs fois au diluant de nettoyage peinture et soufflets à l'air comprimé. Au fond des bacs de nettoyage, je pose des aimants afin de capturer les limailles d'acier. C'est impressionnant de voir la quantité que l'on peut attraper. Cela ressemble à une poudre de couleur noire. Les disques neufs font partie des pièces faciles à trouver. Les cales et roulements sont beaucoup plus compliqués à obtenir.Donc je réutilise parfois des cales d’occasions après les avoir mesuré. Belle pièce mécanique, premier train épicycloïdal à retrouver sa place. Et enfin le remontage peut commencer, après graissage des surfaces de contact. Cette graisse évite les grippages lors de la première remise en route, et elle est prévu pour se dissoudre dans l'huile de boite. Réassemblage du tambour arrière. Les disques fibres et métal sont trempés dans l'huile avant d'être posées. Et puis ont continu l'empilement de pièce... Protection contre la poussière, le temps de réassemblé le second étage de disques et son piston.

-

Chevrolet Camaro 1982 (Z28E) | Problèmes de pop au carburateur

CAN-AM a répondu au sujet de JeepRaccoonDigger dans Moteur

C'est la façon la plus économique qui soit, pour un culbuteur. Cela a été inventé par un ingénieur de chez Pontiac, chez lui à ses frais. Puis spolié par Chevrolet pour réduire les couts de production, puis généralisé sur la plupart des GM. Un simple bout de tôle emboutie et une demi sphère. Faute avouée, faute .... -

Chevrolet Camaro 1982 (Z28E) | Problèmes de pop au carburateur

CAN-AM a répondu au sujet de JeepRaccoonDigger dans Moteur

Gilles je crois que c'est la première fois que que je ne suis pas d'accord avec toi sur un sujet méca. Sur un système de culbuteur à pivot sphérique, tu es obligé de guider l 'ensemble par la tige de culbuteur. Sinon ton culbut par en vrille. D'ailleurs tu remarqueras que toutes les tiges de culbu de ces blocs ont de l'usure ou une surface polie à cet endroit par frottement sur la culasse. Sur ces blocs moteur bon marchés et par économie. Le guide plate est remplacé par des passages étroits dans la culasse. Donc c'est soit "guide plate" ou suppression du culbut à pivot sphérique ! Pour l'avoir fait, ce n'est pas la solution la moins chère. Mais tu peux te permettre d'avoir tes tiges en "V" et de mettre les plus grosses soupapes du catalogue. -

Désolé mais tu ne prends pas le problème dans le bon sens. Le sablage c'est d'abord le débit d'air. Si tu n'as pas de débit suffisant, ce n'est même pas la peine de commencer. Plus tu auras une buse de gros diamètre et plus tu devras augmenter ton débit d'air. Pour sabler en petite cabine d'atelier, j'ai couplé 2 compresseurs de 100 litres. Pour l'utilisation des buses de 3 à 4 mm de diamètre. En extérieur j'utilise que des compresseurs de chantier pour le sablage, et un compresseur de 100 litres pour l'apport d'air dans le casque. (100 litres parce que je n'ai que ça sous la main, il pourrait être plus petit). Les buses font 6 mm de diamètre et je les change quand elles arrivent à 8 mm. Car sur de grande surface il est important de pouvoir décaper sans trop s'approcher de la pièce. Cela permet de travailler plus rapidement et de ne pas défoncer les panneaux de tôle. De plus 8 mm consomme énormément d'air. Pour cette caisse, intérieur et extérieur + phosphatage c'est 2 jours de travail à plein temps. Ton problème d'arrêt de sablage peut être résolu par l'utilisation d'une sableuse équipée de commandes pneumatiques. Cela facilite le travail et tu peux sabler seul. Les anciennes sableuses de chantier étaient équipées de vannes qu'il fallait régulièrement manoeuvrer pendant l'utilisation afin de régler le débit de sable en fonction de l'humidité de l'air ambiant. Donc ça s'était le taf de la deuxième personne, sinon cela devenait vite galère au point de remplir le tuyau de sable. Et de passer plus de temps a régler la machine qu'a sabler. Il y a plus de trente ans ont avait pas le choix !!! Plus récemment, pour avoir du matos plus légers et facile d'emploi . Il m'est arrivé de louer le matériel de chantier complet , (casque, buses, compresseur, sableuse). Afin de travailler de 8 heures à 18 heures non stop. Pour moins de 300 euros, avec en plus le sable et un plein de gasoil pour le compresseur. C'est vraiment un journée marathon, dur physiquement (chaleur dans le casque) ... Mais cela est largement amorti par la qualité du travail et la quantité de pièces ou surfaces réalisées qui ne sont plus à faire.

-

Protection de l'acier par Zingage électrolytique.

CAN-AM a répondu au sujet de CAN-AM dans L'atelier Dreams-Cars

Bonjour, je ne suis pas chimiste. Mais voici l'adresse du fournisseur et de la méthode qui va avec : https://classic-plating.co.uk/product/zinc-plating-kit/ Merci dire quelques mots sur vous ou vos passions dans la rubrique présentation, même s'il ne s'agit pas d'américaine -

-

J'adore ce genre de document. Belle trouvaille

-

Chevrolet G20 1987 - Boundary Waters Edition by Waldoch

CAN-AM a répondu au sujet de The Lion King dans Années '80

Tu sembles avoir trouvé un véhicule vraiment en bel état. j'y vois principalement de la crasse collée par les produits anti corrosion. Les fuites d'huile sont aux endroits classiques. De mémoire ce genre engin dépasse les 2 tonnes, l'usure du train avant fait partie des choses normales. Bravo belle trouvaille. Par contre le montage des amortisseurs arrières me piquent les yeux. Je sais que ce n'est pas fait pour attaquer avec 500 bourrins sous le capot, mais quand même. Y a parfois des ingés qui ont de drôles d'idées. Heureusement que ce sont des pompes à vélo. -

Oui tu as raison. Ceci ne vaut pas un pet de lapin, mais c'est jolie. Ca ce n'est pas si mal quand tu bombardes, l'air chaud c'est seulement quand tu roules le coude à la portière. Il faut simplement virer le filtre papier blanc, et passer en KN. Ca c'est de la merde et en plus au moindre retour de carbu, tu exploses la mousse si elle n'a pas prit feux avant .Je peux t'en donner un ....mais sans la mousse. Pour une Camaro 67 68 69 , le meilleur filtre a air c'est ça :

-

Et puis,il faut garder à l'esprit ce petit tableau. Hauteur du filtre pour un 14 pouces de diametre.

-

Cherches , drop base air filter sbc. https://www.google.com/url?sa=i&url=https%3A%2F%2Fwww.camarocentral.com%2FCorrect_Chrome_Open_Element_Air_Cleaner_Kit_p%2Fair-190k.htm&psig=AOvVaw2M9KdrmWHeU-eYmNPe_bDT&ust=1734533249178000&source=images&cd=vfe&opi=89978449&ved=0CBQQjRxqFwoTCKDZ2fmGr4oDFQAAAAAdAAAAABAR ll existe des bases plus ou moins surbaissées, genre ça:

-

Et encore lui, il est chanceux....il a eu sa voiture et les papiers qui vont avec

-

Il ne faut pas oublier qu'a la place de payer un super malus de plusieurs dizaine de milliers d'euros. Certaines personne aisées investissent cet argent sur de l'immobilier dans un pays non concerné par ces taxes. Et donc passent par cette adresse pour l'achat et l’immatriculation de leurs autos. Sinon il y a des sociétés (moyennant cotisation) qui vous propose une immat dans des pays ou la fiscalité est une blague. Bien sur cela est bien moins couteux que les taxes payables sur le sol français. https://principatmotors.com/economies-realisees/ https://principatmotors.com/immatriculation-en-andorre/ Je sais c'est dégueulasse, les taxes ce n'est que pour nous. Raison pour laquelle les supers cars françaises portent souvent des plaques étrangères. Quand elles en portent une. Mais ça c'est un autre sujet

.jpg.f66d88e01d39c4fc12efcf00d842ba49.jpg)

.jpg.060096ace983cef58b9662e67d84d6c4.jpg)

.jpg.76d59974f0cfddbb37d19772e364d3d0.jpg)