-

Compteur de messages

3 098 -

Inscription

-

Dernière visite

-

Jours gagnés

243

Type de contenu

Profils

Forums

Store

Tout ce qui a été posté par CAN-AM

-

Je ne vous dirais pas le contraire. Forcé de reconnaître qu’il faut aussi un grain de folie dans les ingrédients d’une restauration complète. J’apprécie toujours autant vos réactions quelles qu’elles soient. Car content de voir que je ne remplis pas les pages de ce forum pour mon unique plaisir . D’ailleurs il serait surprenant de mesurer le temps consacré aux photos et textes sur cette resto… Désolé mais là, ce n’est pas dans mes compétences. Pour preuve, sur la main droite, j’ai le pouce en panne encore pour quelques mois. Et je ne vais pas le bricoler tout seul

-

En Low tu es en première. Si tu montes dans les tours, tu avances plus vite jusqu'au régime maxi de ton moteur. ( utile en montagne surtout avec une deux rapports) En Drive tu commence en première et tu pourras prendre de la vitesse en montant dans les tours, puis arrivé a une certaine vitesse et un régime déterminé tu passeras en seconde et donc tu continueras a prendre de la vitesse. Jusqu’à ce que tu atteignes ton régime moteur maxi en charge. + (de tours minute moteur) = + (de km/h ) que soit le rapport de boite.

-

Non pas 10000. sinon, bielles en orbite autour de la voiture.... 5200 est le régime maxi auquel le deuxième rapport passera si tu restes pied au plancher . Mais si tu accélères modérément, le second rapport passera bien avant 5200 trmn . C'est pour cette raison qu'un levier de la boite auto est relié a ta commande d'accélérateur.( kickdown) Cela permet de rétrograder et d'aller chercher d'avantage de puissance dans les tours sans toucher au sélecteur.

-

La boite auto 2 rapports d'une GTO 1965 était en options . Avec un passage en seconde, pied au plancher à 5200 trmn. En low il est tout a fait possible de monter à 120. Car la seconde te donne plus de 200 kmh a 5200 trms avec le pont standard. Regarde bien si ton sélecteur est juste en Park ou en neutre. Cela te donnera une idée du réglage de ton levier. Il se peut que tu ne sélectionnes jamais le low car ton levier ne va pas assez loin. En low seulement 1 seul rapport, en drive 2 rapports possibles. A l'oreille tu devrait entendre la baisse de régime qui indique le passage du deuxième rapport.

-

Effectivement c'est difficile de luter, ayant vraiment aucune expérience dans le domaine . J'improvise complètement Donc je viens de passer 7 heures sur le deuxième morceau. Voici un peu plus de détails sur le comment je m'amuse. Quand c'est terminé, cela ressemble à cette vague chose. Début des hostilités. Points de chauffe pour rétreindre et coups de marteaux pour allonger certaines zones et aplanir d'autres. Soudure des découpes, re-points de chauffe et des centaines de coups de marteau pour allonger les côtés. Planage.... Petit coup de ponceuse pour le fun Je suis mort mais content. Ces moulures vont me servir pour remplacer cette partie.

-

Je vois que tu ne chaumes pas. Deux petites remarques. Fait attention au carter d'huile moteur en évitant de prendre appui dessus. Car la crépine de pompe à huile est à seulement quelques millimètres du fond de carter. Et tu as sablé ton boitier de direction . J'espère que tu as bien protégé les caches poussières de l'arbre d'entrée et de sortie. Car la poudre de silice rentre partout avec l'air comprimé. Bon courage pour la suite.

-

Merci. Voici la suite. Nouvelle fabrication d'outils pour essayer de reproduire les moulures du plancher. Le plus difficile est de faire en sorte que les empruntes soient bien centrées. Pour de la tôle de 1 mm, il faut s'assurer qu'il n'y ait pas moins d'un millimètre de jeu . Sinon la tôle sera cisaillée. De ce fait, même si cela ressemble à un truc fait a l'arrache, et bien cela n'est pas le cas. Cinq heures plus tard cela ressemble à ceci. Puis essai immédiat... la tôle ce pli comme prévu, puis...elle se tord de rire, contrairement à moi !!! Moralité une moulure comme je voulais, mais tout ce qui est autour ressemble à rien de plat. Donc beaucoup de taf pour planer retreindre le métal en trop et mettre tout cela à plat. ( coupe et points de chauffe)

-

Le deuxième passage est terminé: C'est autour du raccordement de la traverse et du longeron. j'ai donc réduit la hauteur du longeron. Puis modification de la traverse. Voilà au final cela devrait donner ceci.

-

Si elle ne fuyait pas avant . Ce n'est pas forcement dramatique, à l'arrêt ton niveau de boite augmente . Car le convertisseur a tendance à se vider. Souvent la fuite se situe sur l'axe du sélecteur de boite. De plus tu as ton arbre de transmission qui ne bouge pas et avec le jeu de la douille de sortie de boite, cela a tendance à déformer ton joint à lèvre ( Spy) . Contrôle ton niveau et va rouler cela devrait rentrer dans l'ordre.

-

Peu importe la technique , ce n'est pas la joie à faire. Pour les brosses tournantes , il faut faire très attention aux projections des fils d'acier projetés avec l'usure. Donc port de lunette ou masque facial obligatoire. Pour le décapant, cherche un produit pro chez les peintres en bâtiment, car depuis deux ans des produits nocif ont été retiré du marché et donc les décapants sont deux fois moins efficaces. Les versions en gel sont préférable. Une astuce , une fois que tu as étaler ton décapant tu le recouvres d'un film plastique un peu épais (bâche de serre de jardin) . Cela retarde le séchage et donc tu utilises moins de produit.

-

Après avoir fait le deuxième "S" sur cette traverse, je me suis aperçu que l'inclinaison n'était pas bonne. Et oui les pointes ne sont pas parallèles, elles ont une légère inclinaison. Cela aurait été trop simple. Le mauvais. Le bon Donc petite découpe pour réaligner.... C'est mieux. Autre étape, le passage des longerons "supports du réservoir" a l'intérieur de la traverse. Ce qui ne se voit pas, ce sont les heures de travail pour redresser cette traverse qui part en vrille. Chaque fois que je soude un morceau. Déjà vingt heures de passées dessus....Il me reste le deuxième passage de longeron à faire et l'équiper des fixations qui reliront la coque au châssis. Ce petit rivet pop blanc est positionné précisément sur l'axe central de la caisse et il me servira de point de départ pour positionner les divers éléments du coté gauche. Vu que les longerons support du réservoir sont excentrés, ils me sont d'aucunes utilités dans les prises de mesures. Car ce côté gauche étant accidenté, seules les dimensions du côté droit sont intactes. Pour cette raison ce petit rivet est maintenant très important pour la suite. La prochaine étape sera de faire en sorte que la traverse et le longerons se raccordent.

-

J'y vais de temps en temps "obligation familiale"

-

Waouh !!! Big projet big budget pour remettre une cady comme celle-ci en état d’origine. Car ce n’est pas une Chevrolet ou une Ford question tarif de pièces. L’idéal serait pour toi de trouver une épave donneuse de pièces… Bravo pour ce projet et bon courage pour la suite. Autre sujet, Labastide du temple à côté de Meauzac dans le 82 ?

-

Cela veut dire que ton circuit n'est pas étanche, car tu ne peux pas faire chauffer un circuit fermé sans créer de pression interne. Et cette pression est limitée par la poche d'air sur le partie haute de ton radiateur si ton véhicule ne possède pas de vase d’expansion. Et si ta as un vase d'expansion c'est lui qui fait office de tampon. Maintenant si ta pression devient vraiment importante environ 1 bar. C'est le bouchon du radiateur ou celui du vase (suivant équipement) qui dégaze le circuit . Donc il se peut dans ton cas que le bouchon de remplissage ne soit pas suffisamment taré. Car la meilleure manière de retarder l’ébullition , c'est d'augmenter la pression interne.

-

Refait correctement le niveau de liquide de refroidissement. Et fait un nouvel essai routier . Afin de vérifier si ton auto à réellement un problème.

-

Je ne suis pas spécialiste . Mais je doute qu'il se retire, car normalement il est est soudé au plancher afin de renforcer la coque . Et la photos que tu montres, me laisse penser que cela a déjà été bricolé ...

-

La fin, la fin j'aimerais bien . Mais le travail qui reste à faire sur le soubassement côté gauche est bien plus compliqué. A cause du choc qui à modifié les dimensions. Merci, mais avec de la patience et une bonne dose de motivation plus quelques outils, cela reste à la porté de beaucoup d'entre nous. Avec le beau temps j'en ai profiter pour faire le joint polyuréthane, car après la pose du longerons ce sera moins pratique. J'ai également refermé la traverse arrière. Puis meulage et ponçage. Mieux que neuve, dommage que cela ne soit qu'une traverse, presque invisible sur la voiture. l’intérieur est plus brut. Je m'en occuperais plus tard. Car la fixation du châssis se trouve dans cette zone. Et voilà ,un voile de primaire et maintenant il faut attaquer l'autre coté.

-

Au tour de la traverse arrière . Cette pièce est importante par le fait qu'elle supporte la malle et possède deux encrages pour se fixer au châssis. Donc près avoir fait faire ce profilé en forme d'oméga dans du 1.5 mm d'épaisseur. J'y ai découpé une fenêtre. L'idée est de recréer cette traverse en plus solide. La fenêtre me permet de cintrer plus facilement le profilé en étirant et en rétreingnant les équerres restantes. J'ai quand même fait deux découpes dans les parties droites afin de me faciliter la tâche. Maintenant que les dimensions sont bonnes, je vais pouvoir refermer la traverse.

-

Mise en place définitive du morceau de longeron. Il sera soudé en place par bouchonnage, car il ne m'est pas possible d'utiliser la pointeuse à cet endroit. Le bouchonnage est terminé. Après meulage .... Il est facile de voir ce qu'il reste à faire.

-

nono63000Oui c'est sur après j'ai trouvé le plancher avant droit pour 120$ aux states çà vaut peut être plus Le Coup que de faire un patch Non? Bref après je veux pas pourrir ton sujet Lol 😜😜 mais si t'étais pas loin de Clermont je t'aurai confié ma belle bleue 😊😊😉 Désolé mais je ne suis pas un pro. Je suis un particulier comme toi . Avec beaucoup trop de taf pour les années avenir pour pouvoir entreprendre ton chantier. Maintenant si tu as des questions sur comment faire . Pas de souci je t'aiderais en MP. C'est clair que si tu as un patch de plancher aux formes exacte de ton auto, cela est quand même plus appréciable que de la tôle plate.

-

Effectivement ton plancher ne me semble pas avoir besoin d'un travail énorme. Comme certains te l'ont conseillé, si tu prépares le terrain en décapant et en éliminant les zones trop abîmées. Un carrossier n'aura aucun mal à y ressouder un patch fait maison. Si tu te sent pas de le faire, va voir directement un petit carrossier. Pour te faire conseiller sur les travaux en question, surtout si c'est lui qui te remplacera le morceau.

-

Je te rassure cela m'arrive aussi. Le rêve de rouler avec un jour, fait parti de la motivation ... Façile ? Pas toujours, mais sur ce morceau, j'avoue c'était trop facile. J'en ai contacté plusieurs, qui m'ont même proposé de faire ces pièces en deux parties en soudant les morceaux !!! Bref, très sympa mais pas très réaliste. Les pièces sont maintenant débitées, percées et entaillées . L'entorse faite à l'origine : C'est 3 cm plus long pour bien prendre appuis sur la joue d'aile et 3 perçages de plus pour pouvoir nettoyer plus facilement par la suite. Sablage et primaire. Elles seront soudées sur le plancher plus tard. Pour infos, ces profilés ont pour fonction de supporter la roue de secours.

-

1,5 mm sur 550 mm de long en tôle noire. Ne trouvant pas l'équivalant sur le marché ou quelqu'un pour réaliser ces deux profilés, j'ai pris la décision d'employer cette méthode de formage. ( 2 heures pour faire l'outillage, 10 minutes pour faire les profilés )

-

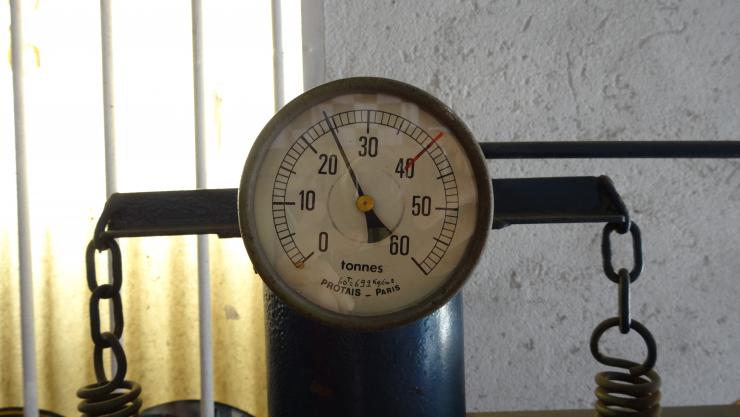

Cette fois c'est du lourd, rail SNCF, vieille presse 40 tonnes, grosses ferrailles..... 24 tonnes pour arriver au résultat voulu. L'outillage fait maison après rectif du rail. Deux guides pour que les outils soient alignés. Tout cela pour arriver à fabriquer les deux profilés en oméga qui servirons à remplacer les originaux. 1.5mm d’épaisseur sur 55 cm de long