-

Compteur de messages

3 098 -

Inscription

-

Dernière visite

-

Jours gagnés

243

Type de contenu

Profils

Forums

Store

Tout ce qui a été posté par CAN-AM

-

La question à deux balles : budget peinture complète

CAN-AM a répondu au sujet de EiGhT-PaCk dans Carrosserie

Pas de toit vinyle, mais attention une grande surface de plus à préparer et à peindre. Sachant que c'est une partie que les peintres n'aime pas beaucoup -

Normalement ce type de fusible est serti. Un petit tube métallique sert de jonction au deux câbles. Ce tube est ensuite serti avec une pince "proner" sur les deux câbles.

-

Ta description n'est pas logique. Si lors du premier essais cela te semblait correct, il n'y a pas de raison que ta rectification soit la cause de ton souci. Tu parles d'un système de rattrapage de jeu ajouté. Question idiote mais fonctionne t'il dans le bon sens ? Ton freins à main n'a aucune raison de ne pas fonctionner si tes mâchoires sont réglées proche des tambours. Démonte tes tambours la réponse est forcément derrière. Pour un freinage efficace avec des tambours et des garnitures neuves, il faut pas mal de kilomètres pour que le rodage de l'arrière se fasse.

-

C'est clair qu'il est pas terrible ce réservoir additionnel. Ne peux-tu pas le virer et remettre un bouchon d'origine sur le maître cylindre ?

-

En France pour le passage au mine il y avait une obligation. C'était de pouvoir voir le niveau de liquide de frein sans démontage ou d'être équipé d'un capteur de niveau. Raison pour laquelle on trouvait des œils de verre sur les maîtres cylindre de Jeep Cherokee. Ou un bocal déporté ou encore monté en direct sur le bouchon d'origine.

-

La question à deux balles : budget peinture complète

CAN-AM a répondu au sujet de EiGhT-PaCk dans Carrosserie

Juste une précision, je préfère les produits DUPONT et IXELL pour leur rendu et tenu dans le temps. Il y en a certainement d'autres d'aussi bon. Pour les autres je laisse la parole à ceux qui travaille avec au quotidien. -

La question à deux balles : budget peinture complète

CAN-AM a répondu au sujet de EiGhT-PaCk dans Carrosserie

Je suis d'accord avec les autres, 6000 cela commence à être correct si tu as un peu de carrosserie à faire. C'est le tarif que le frangin vient de mettre sur une Camaro 67 entièrement démonté et mise à la tôle dépourvu de rouille. Mais avec des chocs sur presque chaque élément. Tes devis changeront suivant les régions, car les taux horaire passent du simple au double ( entre 37 et 80 € en moyenne). Les marques de produit utilisés ont aussi de grandes variantes de prix et de qualité. -

De la gaine thermo épaisse peu faire, sinon double l'épaisseur.

-

Il existe ce genre de matériel jusqu’à 120 A ( pas d'origine mais à réarmement manuel) Regarde sous l'appelation disjoncteur . http://www.electricite6-12-24volt.com/ea30_contacteurs_commutateurs.htm

-

Le numéro 37, c'est simplement un repère de contrôle fait sur la chaîne de montage. Il peut avoir de nombreuse significations. Et parfois même des infos insolites que seul les gars de la chaîne connaissaient.

-

Chez Frost en Angleterre, c'est une boite sérieuse avec beaucoup de produit US . Regarde page 14, sur ce lien http://www.frost.co.uk/media/wysiwyg/Cat.68_Web_Version_26Oct16.pdf

-

Le longeron étant définitivement en place c'est au tour des deux renforts supports de roue de secours. Réparation de la partie centrale du plancher. Une des deux moulures étant réparées, la deuxième le sera seulement après que le patch soit soudé. C'est seulement maintenant que je peux dire que la première moitié du plancher de la malle est terminée. La découpe et mise en forme du patch est faite. Une vision de plus en plus rassurante.

-

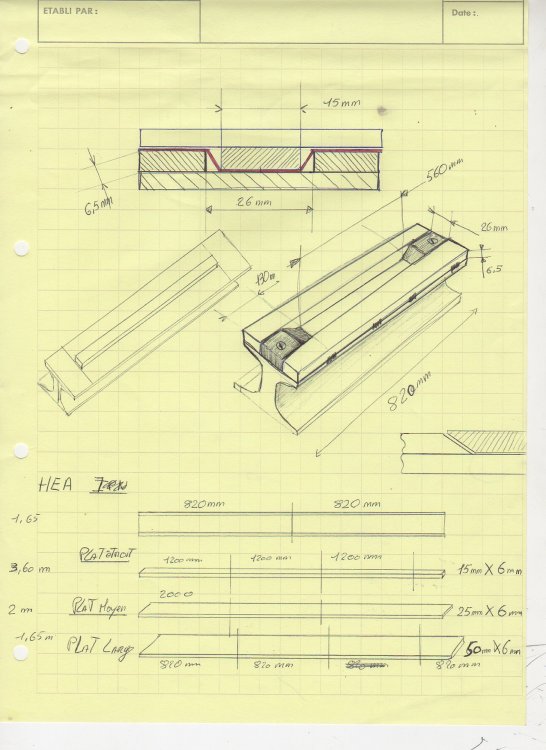

Et ce n'est que maintenant que tu me dis çà toi !!! Plaisanterie mise à part, vous avez certainement raison. Du moins si ceci ne supprime pas totalement les déformations, cela devrait considérablement les réduire. Les moulures restantes à faire, ne seront que partielles ou beaucoup plus courtes. Je ne me lancerais donc pas dans la construction d'un outillage plus conséquent . Néanmoins j’essaierais de brider les bords. L'avantage de ce genre d'outil c'est que si vous n'avez pas de taux horaire à régler, la facture est ridicule. L'idée de départ était de prendre des morceaux d'IPN. Voilà ce que j'avais jeté sur le papier (ne pas tenir compte des dimensions) Une épaisseur de 6 mm est correcte pour la profondeur des moulures .

-

Ton ami a raison, sur le fait que cela ne sert à rien de laisser tremper des poussoirs hydraulique dans l’huile tout une nuit. La confusion vient des manuels de réparation Européen. Car sur les voitures Européennes ou Asiatiques la conception et le fonctionnement des poussoirs hydraulique sont totalement différentes. La particularité du poussoir US est de servir de relais pour la lubrification des culbuteurs. Cela en passant à travers les tiges de culbuteurs. Autre particularité c’est qu’ils ont besoin d’être rodés en dynamique (moteur en route proche de 2000 trms). Et que pour cela il faut les amorcer. D’où la méthode qui consiste à faire tourner l’arbre de pompe à huile tout en vérifiant que chaque tige de culbuteur crache de l’huile. Bien sûr il faut aussi tourner légèrement le vilebrequin afin de libérer les poussoirs sous contrainte, car cela ne laisserons pas passer l’huile et donc ne se purgerons pas. Pour infos un poussoir se démonte très bien, et il n’est pas rare d’y trouver des restes de coussinet au fond.

-

Et puis mettre des poussoirs neuf sur un arbre à cames usagé. Ce n'est franchement pas terrible. C'est aussi idiot que de mettre des segments neufs dans des cylindres ovales

-

Rajouter un radiateur (huile/air ) en série améliore considérablement la durée de vie d'une boite . Surtout si l'on s'amuse avec la pédale de droite ou que l'on tracte. Il est préférable de garder l’échangeur dans le radiateur moteur. Car il est bon que l'huile ne soit pas trop froide non plus. L'huile froide produit des pressions trop importante.

-

J'y ai pensé, mais le souci c'est que la presse est manuelle et descend lentement. Donc je ne garderais pas suffisamment longtemps la tôle rouge. Et puis une tôle chauffé au rouge sur une grande surface ne possède plus les mêmes propriété. l'idéal serait que je puisse brider la tôle sur les côtés pour que l'outil étire le métal pour obtenir la forme voulu . Au lieu de ramener la matière vers l'outil au moment de l'emboutissage.

-

Pour la fuite, d'origine c'est un bouchon en fonte. Mais pas plus étanche que le tien. Il y a même un petit trou d'évent. Le niveau est correct ? Pas trop haut ?

-

Pour les baguettes , voir DOOR SILL PLATES Buick 1955 Pour le 1955 Buick Delco Sonomatic et bien là, bonne chance pour trouver l'équivalent.

-

-

C'est la "Colle structurale" de chez Ixell: REF 77 11 419 113 Colle structurale époxyde spécialement développée pour pièces de carrosserie structurales - Pavillons/ailes arière - Planchers - (…) • Très forte adhérence pour les collages dits “de sécurité” (aciers, alu, bmc, smc…) • Bicomposant époxy sans primaire, bonne protection anticorrosion • Plus grande résistance, rigidité et sécurité de la carrosserie • Conditionnement: 1 cartouche format standard avec les deux composants • Accepte la soudure jusqu'à 60 min après utilisation. Le mélange se fait automatiquement dans le bec mélangeur . Il faut juste bien préparer les surfaces de contact ( propre, pas de gras et de préférence à nu) Le lien vers le catalogue et les fiches technique. http://www.ixell.com/fr/ J'utilise cette marque, car je vois régulièrement leurs techniciens depuis 25 ans pour mon job. Et également pour les remises que j'ai chez eux . Ils ne sont pas fabricant du produit. Mais son cahier des charges est retenu pour la réparation de structure carrosserie par les constructeurs automobiles actuel. J'ai également vu le résultat de panneau latéraux remplacés sur des utilitaires dans le temps. Franchement c'est top. Seul le prix fait mal 156 € prix client. Voilà ce que je peux en dire.

-

C'est bien ça. Mais le côté gauche présente un souci de plus. Il est salement tordu suite à un accident mal réparé. Je viens de mettre en place le longeron, en employant deux méthodes. Celle des anciens et une autre bien plus récente. Donc pour une question de facilité, j'ai collé tout un côté du longeron. Car le meulage des points de soudure est moyennement accessible côté joue d'aille. J'ai donc utilisé une colle pour réparation de structures et pièces de sécurité. Dans un premier temps (préparation des zones de contact). Puis encollage avec un pistolet spécifique. Puis le bouchonnage du côté intérieur, ainsi que l’immobilisation sous un gros bloc de ferraille afin que le longerons soit bien plaqué au plancher. Le temps de séchage est de deux heures sous infrarouge. Sans infrarouge il faut compter entre 10 et 24 heures suivant la température pour que la colle soit sèche à cœur.

-

Les ressorts de chez Moog sont ceux qui se rapprochent le plus de la monte d'origine. Leur catalogue est très complet

-

Disons que j'ai passé l'age d'aller bosser à la capitale C'est pas ce que dit mon toubib Aujourd'hui j'ai fini de raccorder ce bout de plancher. Il reste un peu de planage à faire. Les deux déformations sur la jupe seront réparées plus tard. Car je n'y ai pas accès à cause du support du tourne broche. J'ai présenté la traverse et le longeron. La pose définitive du longeron et les deux renforts de roue de secours devrait être la prochaine étape.

-

Merci les gars Le nouveau terrain de jeu. Petite modif du renfort support du tourne broche. Il était trop proche du plancher. Après ajustement du patch, mise en place des clamps. Les premiers points de soudure en essayant de limiter les déformations. Cela prend forme... A l'intérieur, une cale en bois permet au support de prendre provisoirement appui sur la joue d'aile. Car le grand renfort arrière d'origine est maintenant dans le vide. Vu qu'il était soudé au plancher. Et que mon support est soudé sur ce renfort.