-

Compteur de messages

3 098 -

Inscription

-

Dernière visite

-

Jours gagnés

243

Type de contenu

Profils

Forums

Store

Tout ce qui a été posté par CAN-AM

-

Merci c'est sympa je garde ta proposition de côté car j'ai aussi de la famille à côté de Montauban. Mais je vais voir si je trouve en local.

-

Et oui la mienne ne prend pas plus de 60 cm ( ce qui dépanne déjà pas mal). Mais pour des grandes longueurs et dans du 1.5 mm d'épais. Il me faut faire appel à du matos de pro. Le gars que j'ai déjà fait travailler et correct, mais il a du mal à comprendre que je veux des dimensions bien précises !!!

-

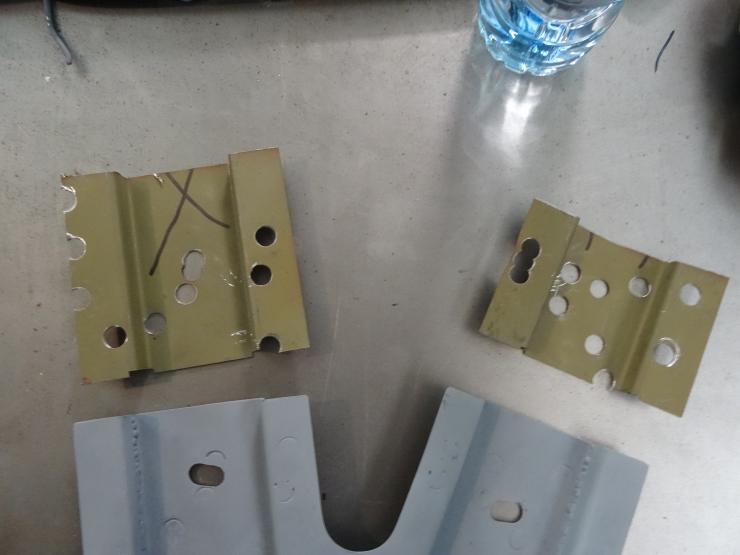

Merci, j'ai également vu ta pièce. Bien plus complexe que les miennes. Je n'ai pas envie de recommander d'autres repros . Il faut juste que je trouve un pro qui possède la plieuse qui va bien . Car le pliage de tôle d'acier de 1.5 mm d’épaisseur sur 1.80 m de long c'est trop raide pour moi. Je vais voir avec le gars qui m'a fait les longerons .

-

T'as raison profite...Moi je me fait violence pour rester au garage.

-

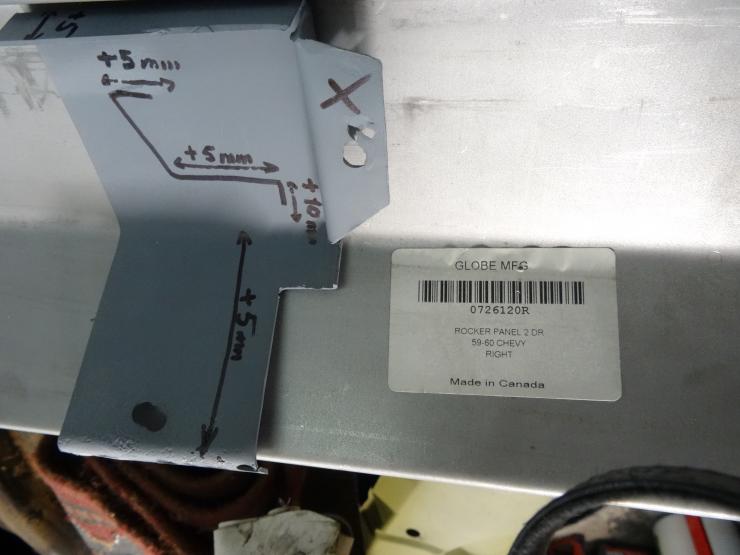

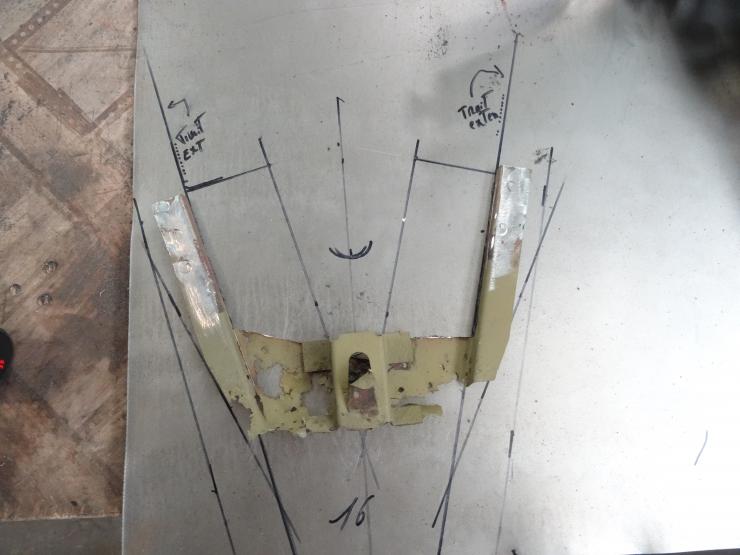

La suite, c'est la réfection des quatre cloisons de bas de caisse. Deux ne sont que l’extrémité de la doublure du pied de porte. Les deux autres sont des cloisons insonorisantes ou autre ? Cette pièce est perforée afin de fixer une plaque de caoutchouc. Maintenant les ennuis . J'ai acheté, dès le début deux repros de bas de caisse " Made in CANADA" Et bien se sont deux grosses daubes Rien ne correspond, dimensions hors côte et pire ....mauvaise épaisseur 0.8 mm en lieu et place d' 1.5 mm. Il est important de respecter l'épaisseur de cette pièce, car elle fait partie de la solidité de la structure. Donc je suis bon pour me lancer dans la fabrication des deux peaux extérieure des deux bas de caisse .

-

Il y a du nouveau ?

-

Pompe à depression électrique, comprendre son fonctionnement

CAN-AM a répondu au sujet de Cuda dans Mécanique Générale

Non rien d'autre. Et pour l'assistance freinage seule cette pompe suffit. Pas besoin de la dépression du collecteur, même pour rouler en ville. De toute manière cette pompe ne tourne pas en permanence, elle est équipé d'un mano-contact qui l'arrête quand la dépression est suffisante. -

Pompe à depression électrique, comprendre son fonctionnement

CAN-AM a répondu au sujet de Cuda dans Mécanique Générale

J'avais se type de pompe sur la Caprice suite à une prépa et la monte d'un arbre à cames un peu fort. Je manquais de dépression à faible régime au point que mon assistance freinage était inefficace . Grace à cette pompe le problème était résolu, mais la sortie d'échappement de cette même pompe était bruyante et désagréable en ville. Donc pour éviter ce désagrément et le risque que des saloperies rentrent à l'intérieur . J'avais monté un tube caoutchouc muni d'un filtre à essence au bout. C'est une pompe à membrane qui ne supporte pas les vapeurs d'huile. -

Merci July. Tu as raison, quand un cap est passé . Il faut se projeter sur le suivant. Et quand la motivation baisse, un petit coup d’œil sur le passé pour voir le chemin parcouru. Cela rappelle que l'on a connu pire et donc qu'il ne faut pas baisser les bras, mais remonter les manches. Le formage a été plus facile que prévu sur le patch. Certainement du à la qualité de l'acier, épais mais malléable. Idéal pour un apprenti comme moi. Même si je pense avoir fait quelques progrès par apport au début en osant former d'avantage de formes (pour moi complexes) Je me suis procuré un bon maillet en bois et trois marteaux ( battes et autres) ce qui aide pas mal aussi. Et j'essayes d'appliquer les gestes et conseils qui se trouvent sur Youtube et autres...

-

Si cela peut te rassurer, vu ce que je vois en photos. Tu n'est pas prêt de perdre la face avant en roulant, même très fort Ceci dit t'as bien bossé, elle fait moins peur vu comme ça.

-

Je vois que tu es comme moi, tu lésines pas sur la soudure .....on sait jamais un point ou deux de plus cela peut pas faire de mal

-

Il est dommage que dans toutes ces émissions les vrais coût ne soient pas divulgués. Cela remettrait les rêveurs en face de la réalité. Car chez Fooze avec 14 types autour de la caisse qui bossent nuit et jours pendant un mois et pas au 35 heures + les palettes de chez Classic industrie, les blocs de chez Mr Edelbranke, les suspensions de chez machin, les échappements de truc .....et les jantes sur mesures Le proprio peut pleurer en la voyant, car des cadeaux à 100 000 $ c'est comme gagner au loto. C'est pas tout les jours.

-

Tu as pris des mesures entre les deux tours, avant de dépointer ? Car vu la configuration je ne serais pas étonner qu'elles bougent. Dans tout les cas bravo pour ton taf, t'as pas chaumé

-

Merci. Oui, même moi j'ai du mal a y croire, quand je regarde les photos du début et celle d'aujourd'hui Je ne le vois pas comme ça, car c'est aussi un moyen de ne penser à rien d'autre et de décompresser. Même si je me fixe des objectifs en délais, cela reste convenable. Je m'étais fixé comme but d'avoir fini le plancher dans le mois de mai . Résultat fin avril, il est fini. Donc je vais faire une petite pose le temps de donner un coup de main ailleurs. Cela me fait toujours plaisirs , et c'est aussi une motivation supplémentaire pour vous faire partager l'évolution de ce chantier.

-

Cela fait toujours du bien de sortir sa vieille pour un petit tour de campagne. Et puis une 50' c'est aussi un bon moyen de remonter le temps.

-

Merci. Pour l'instant j'en ai encore besoin Gros weekend, planché habitacle terminé Le renfort est en place. Cinq points de bouchonnage côté plancher et soudure électrique par point pour le reste. Les perçages et les traitements sont fait. On voit bien ce qui reste à faire ( bas de caisse, fond de malle...) Ce n'est plus qu'un vieux souvenir

-

Pour pas perdre la main.... J'ai laissé la cicatrice derrière cela permet d'avoir un peu plus de rigidité. J'ai raccourci le côté gauche afin de pouvoir remettre en place cette pièce plus facilement. De plus cela ne se verra pas. Reconstruction du premier renfort, je le laisse volontairement plus large pour l'ajuster plus tard .

-

Les lignes de cette auto mériteraient une peinture métal, mais tu as bienfait de lui redonner sa teinte d'origine.

-

Désolé mais cette voiture était à un ami , et je ne sais pas vraiment ce qu'elle est devenue. Je sais juste qu'elle a été repeinte une nouvelle fois par un nouveau proprio.

-

Sur une 442 de 1968 j'ai déposé les ressorts avant avec une tige fileté de 12 mm + de grosses rondelles d'acier de 10 mm d'épaisseur et de 80 mm de diamètre. Puis quatre branches fabriquées dans du fer plat de 15 mm d'épais et 40 mm de large et cintrées au bout. La tige fileté passait au travers des quatre branches puis prenait appui sur le châssis à la place de l'amortisseur que tu retires avant. Cela m'avait permit de démonter et remonter sans abîmer la peinture des ressorts.

-

Ce samedi suite à une invitation que je ne pouvait pas refuser. J'ai eu la chance de voir cette collection ce trouvant à une quinzaine de kilomètres de chez moi. Elle est privée et a but non lucratif, donc non ouverte au public. Certains de ces modèles sont très rares voir uniques, pour d'autres leur compteur ont moins de 10 000 miles ou kms d'origine. Pour commencer voir cet article pour l'histoire de cette Cadillac peu ordinaire ayant disparu. http://www.gatsbyonline.com/main.aspx?page=text&id=1301&cat=auto Une belle Auburn Supercharger 1932. Cadillac 59 peinte à la poudre de diamant en hommage à Elvis. Une Citroën DS cabriolet côtoie une simple dauphine comme aussi bien une Rolls . Ces deux Cadillac trés faiblement kilométré sont comme neuve et entièrement d'origine. Cette Lambo est quatre roues motrice et en très rare version découvrable.

-

Belle bête, une Star Chief est du même gabarit que mon coupé.

-

C'est avec plaisir Maintenant, le patch est soudé, pointé à la traverse par bouchonnage. Je vais pouvoir finir de modeler l’arrête. Passage de roue pointé.

-

Un retour au bercail longtemps attendu par son propriétaire. Mais le résultat est à la hauteur. Couleur d'origine Blue Nantucket 1967.

-

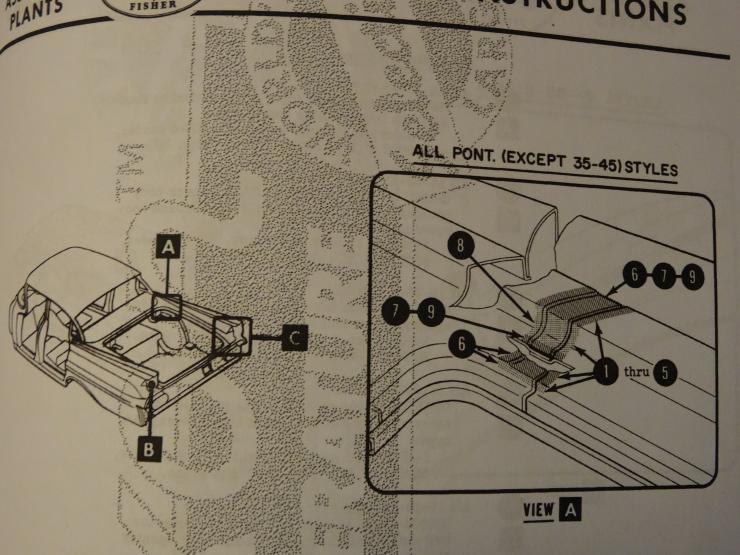

C'est plus compliqué que cela. En fait j'ai des raccords de carrosserie soudés et masqués à l'étain. Celui du bas de caisse ne me dérange pas, car je le souderais au semi auto. Mais celui qui me gêne c'est le raccord entre l'aille AR et la plage AR. ( Vue A) Sur la Bonneville plus longue que les autres cet endroit travaille pas mal et je dois redresser la mienne. Mais avant il faut virer l'étain.